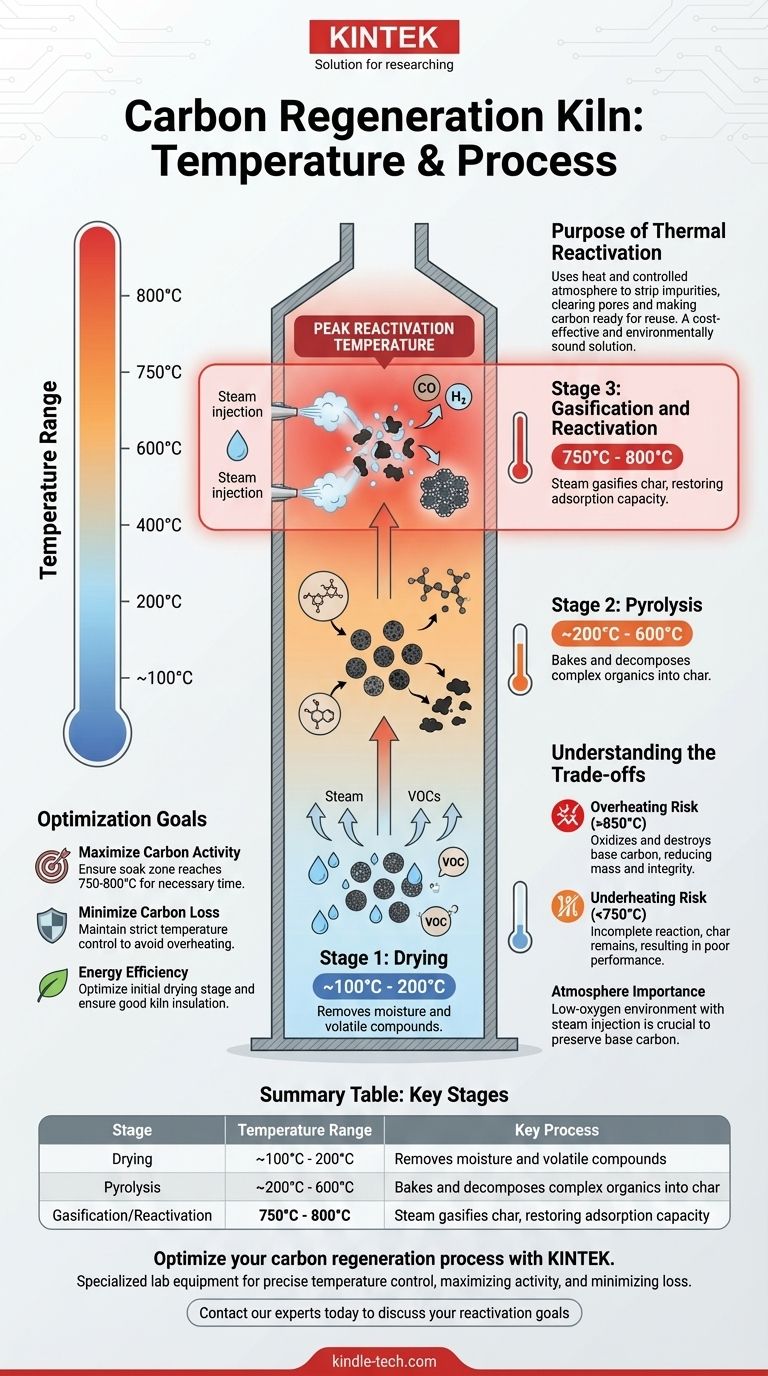

実際には、炭素再生キルンは幅広い温度で作動します。通常、ピークの再活性化温度は750℃から800℃(1382°Fから1472°F)に達します。これは単一の設定ではなく、炭素自体を破壊することなく吸着された不純物を除去するために設計された、慎重に制御された熱プロセスであり、明確な段階があります。

炭素再生の核となる原理は、単に加熱することではなく、正確な温度プロファイルを使用して一連の反応を促進することです。最後の最高温度段階では、蒸気を使用して頑固な残留物をガス化して除去し、これにより炭素の貴重な吸着能力が回復します。

熱再活性化の目的

活性炭は、広大な内部細孔構造に不純物を吸着することによって機能します。時間の経過とともに、これらの細孔は飽和し、炭素はその有効性を失います。

再生キルンの目標は、熱と制御された雰囲気を使用してこれらの不純物を剥離し、細孔をきれいにして、炭素を再利用できるようにすることです。これは、飽和した炭素を廃棄して交換するよりも、はるかに費用対効果が高く、環境的に健全な解決策です。

キルン内部の主要な段階

再生キルンを通る炭素の旅は多段階のプロセスであり、各温度ゾーンは特定の目的を果たします。プロセスは通常、低温から高温へと進みます。

ステージ1:乾燥(約100℃~200℃)

最初のステップは、炭素が吸収した水と湿気を取り除くことです。この低温加熱は、使用中に吸着された最も揮発性の高い有機化合物も追い出します。

ステージ2:熱分解(約200℃~600℃)

温度がさらに上昇すると、炭素に強く吸着されているより複雑な有機化合物が分解し始めます。この熱分解またはベーキングとして知られるプロセスは、それらを細孔構造内に残る元素状炭素の残留炭として分解します。

ステージ3:ガス化と再活性化(750℃~800℃)

これは最も重要で最高温度の段階です。この「浸漬ゾーン」では、キルン内に蒸気(水蒸気)が注入されます。これらの高温では、蒸気が熱分解によって残された残留炭と制御された化学反応を引き起こします。

この反応により、不要な炭がガス化され、一酸化炭素と水素ガスに変換され、それらがキルンから排出されます。このステップにより、微細孔が効果的に洗浄され、炭素の元の吸着特性が回復します。

トレードオフの理解

効果的な再生を達成するには、デリケートなバランスが必要です。プロセス全体の成功は、温度と雰囲気の正確な制御にかかっています。

過熱のリスク

温度が最適な範囲(例:850℃を超える)を超えると、蒸気と熱は吸着された残留物だけでなく、活性炭構造自体とも反応し始めます。これにより、ベースカーボンが酸化されて破壊され、その質量と構造的完全性が低下し、炭素の大きな損失と高い運用コストにつながります。

過熱不足の問題

キルンがガス化に必要な温度(約750℃)に達しない場合、蒸気との反応が不完全になります。熱分解炭が細孔内に残り、活性点をブロックします。炭素は完全に再生されず、サービスに戻されたときに性能が低下します。

雰囲気の重要性

単に空気(酸素)の存在下で炭素を加熱すると、完全に燃え尽きてしまいます。このプロセスは、貴重な活性炭構造を維持しながら、不要な残留物のみがガス化されるように、低酸素環境と制御された蒸気の注入に依存しています。

目標に合った正しい選択をする

再生プロセスを最適化するには、運用パラメータを主要な目的に合わせる必要があります。

- 炭素活性の最大化が主な焦点である場合: 浸漬ゾーンが、必要な滞留時間に対してターゲットのガス化温度(750℃~800℃)に一貫して達することを確認します。

- 炭素損失の最小化が主な焦点である場合: 温度制御を厳密に維持し、過熱を避けてください。ターゲットをわずかに超えるだけでも、ベースカーボンの酸化が大幅に増加する可能性があります。

- エネルギー効率が主な焦点である場合: プロセスの最もエネルギー集約的な部分である水の除去を確実に行うため、初期乾燥ステージを最適化し、キルンが熱的安定性を維持するために適切に断熱されていることを確認します。

再生の明確な温度段階を習得することが、炭素の寿命を最大限に延ばしながら、炭素の性能を回復するための鍵となります。

要約表:

| ステージ | 温度範囲 | 主要プロセス |

|---|---|---|

| 乾燥 | 約100℃~200℃ | 水分と揮発性化合物を除去 |

| 熱分解 | 約200℃~600℃ | 複雑な有機物を炭として焼成・分解 |

| ガス化/再活性化 | 750℃~800℃ | 蒸気が炭をガス化し、吸着能力を回復 |

KINTEKで炭素再生プロセスを最適化しましょう。

当社の専門的なラボ機器と消耗品は、正確な温度制御を実現し、炭素活性を最大化し、損失を最小限に抑えるように設計されています。性能、効率、または炭素寿命の延長に焦点を当てているかどうかにかかわらず、KINTEKはあなたの研究所のニーズに応えるソリューションを持っています。

当社の専門家に今すぐお問い合わせいただき、お客様の再活性化目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

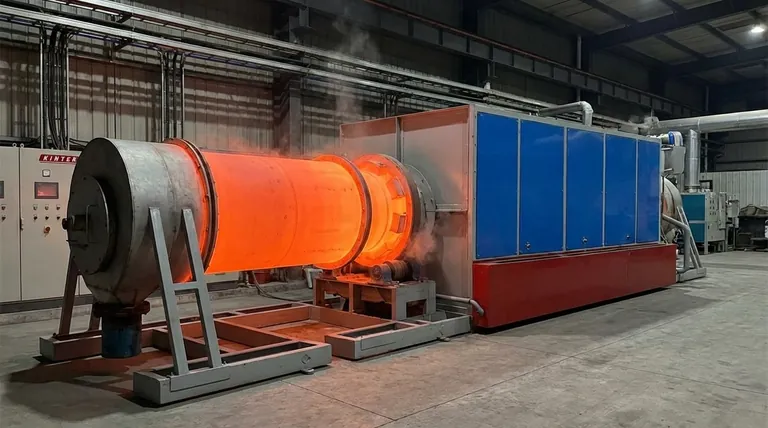

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- メッシュベルト式ガス雰囲気炉