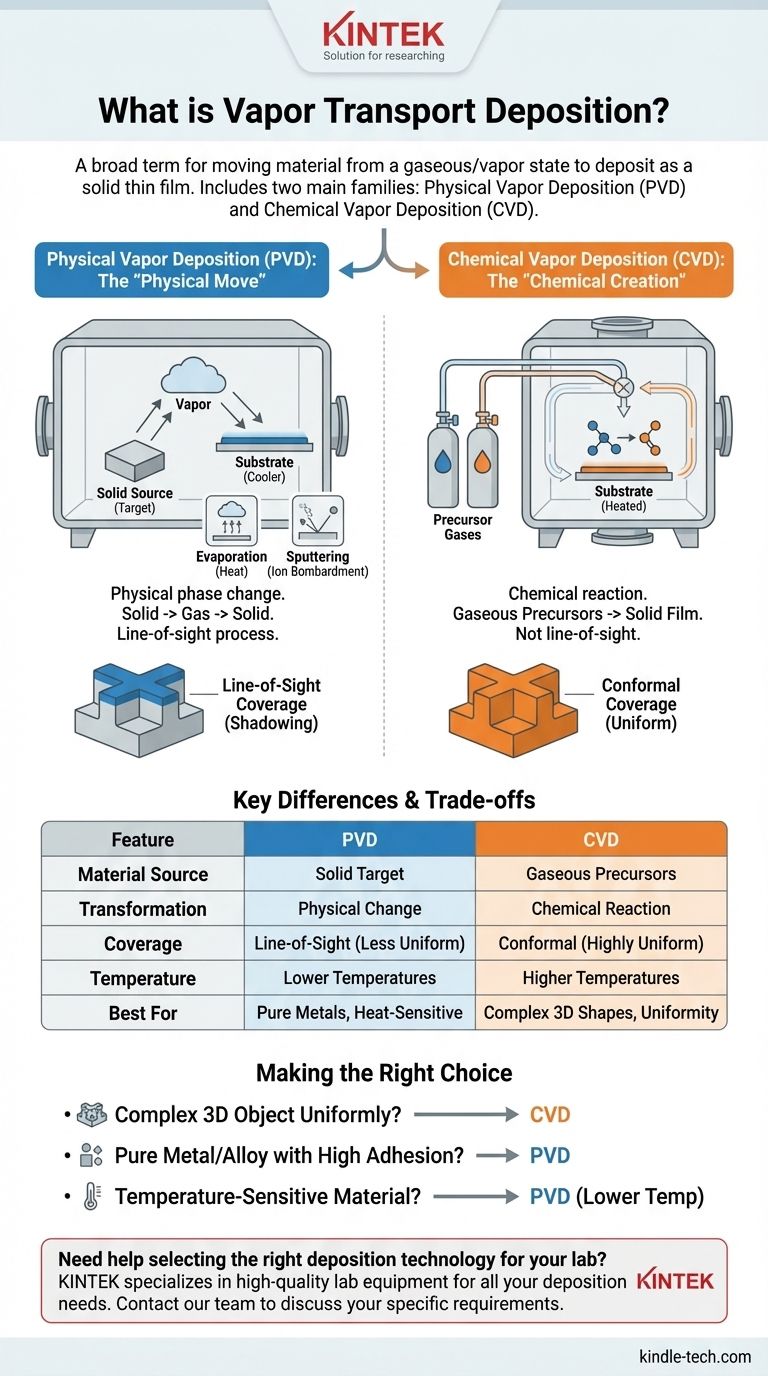

要するに、気相輸送堆積とは単一のプロセスではなく、材料を気体または蒸気状態で移動させ、表面に固体薄膜として堆積させる方法を広く指す用語です。このカテゴリーには主に2つの明確な技術系統が含まれます。それは、材料が物理的に移動する物理気相成長法(PVD)と、表面で化学反応によって新しい材料が生成される化学気相成長法(CVD)です。

決定的な違いは、材料がどのように移動するかです。PVDでは、固体源から物理的に蒸発させた原子でスプレー塗装するようなものです。CVDでは、前駆体ガスを導入し、それが反応してターゲット表面に直接新しい固体層を「焼き付け」ます。

物理気相成長法(PVD):物理的な移動

物理気相成長法(Physical Vapor Deposition)は、物理気相輸送(PVT)とも呼ばれ、純粋に物理的な相変化を伴うプロセスです。堆積される材料は固体として始まり、化学的同一性を変えることなく、気体になり、再び固体として終わります。

メカニズム:固体から蒸気へ

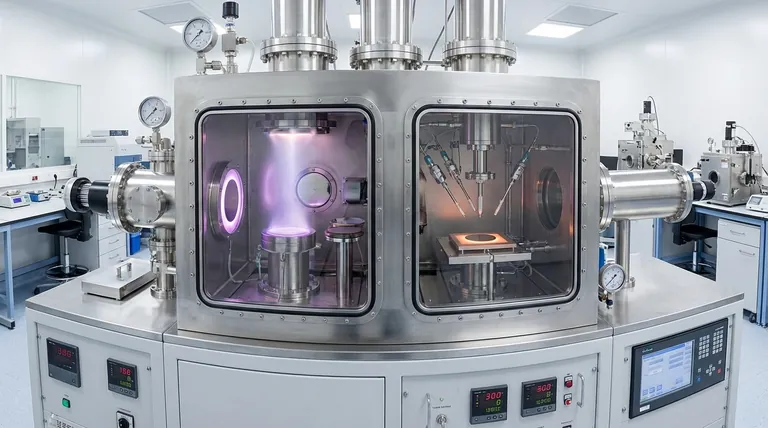

このプロセスは真空チャンバー内で行われ、固体源材料(「ターゲット」として知られる)を蒸気に変えることから始まります。

これは通常、次の2つの方法のいずれかによって達成されます。材料を加熱して蒸発させる蒸着(evaporation)、またはターゲットを高エネルギーイオンで衝突させて原子を叩き出すスパッタリング(spraying)です。

基板上での凝縮

蒸気状態になったこれらの原子または分子は、真空を通過し、より冷たい基板(コーティングされる部品)上に凝縮します。

この直接的な、視線に沿った移動が薄い固体膜を形成します。このプロセスは、融点の非常に高い材料を堆積させるのに優れています。

化学気相成長法(CVD):化学的な生成

化学気相成長法(Chemical Vapor Deposition)は、コーティングを形成するために化学反応に依存します。最終的な材料を固体形で始めるのではなく、1つまたは複数の揮発性の前駆体ガスから始めます。

メカニズム:前駆体ガスから固体膜へ

基板は反応チャンバー内に配置され、最終膜に必要な原子を含む前駆体ガスが導入されます。

チャンバーは特定の反応温度に加熱され、化学変化を引き起こすのに必要なエネルギーが供給されます。

表面での反応

前駆体ガスは熱い基板表面で反応または分解し、目的の固体材料をコーティングとして残します。

反応から生じた他の気体副生成物は、単に輸送されて除去されます。このプロセスにより、コーティングは分子レベルで表面上に「成長」することができます。

主な違いとトレードオフの理解

PVDとCVDの選択は、それぞれに明確な利点があるため、それらの根本的な違いを理解する必要があります。

材料源

PVDは、堆積させたい正確な材料の固体源を使用します。

CVDは、表面上で目的の材料を化学的に結合または分解する揮発性の前駆体ガスを使用します。

変換プロセス

PVDの核となるのは、固体から気体、そして再び固体への物理的な相変化です。

CVDの核となるのは、気体の反応物から全く新しい固体生成物を生成する化学反応です。

カバレッジと均一性(コンフォーマリティ)

PVDは視線に沿ったプロセスであるため、複雑な三次元形状を均一にコーティングするのに苦労することがあります。蒸気源の直接の経路にない領域は、コーティングをほとんど、または全く受けません。

CVDは視線に沿ったプロセスではありません。前駆体ガスはすべての露出した表面を流れ回り、反応することができるため、複雑な部品であっても例外的に均一な(コンフォーマルな)コーティングが得られます。

動作条件

CVDは、必要な化学反応を促進するために高い基板温度を必要とすることがよくあります。

PVDプロセスは、より低い温度で実行できることが多く、高温に耐えられない材料のコーティングに適しています。

用途に応じた適切な選択

最終的な目標によって、どちらの方法がより適切かが決まります。

- 複雑な3Dオブジェクトを均一にコーティングすることに主な焦点を当てている場合: 化学反応がすべての表面で同時に発生できるため、CVDがしばしば優れた選択肢となります。

- 高接着性で純粋な金属または合金を堆積させることに主な焦点を当てている場合: PVDは、特に高性能な金属コーティングにおいて、直接的かつ強力な方法であり、これに適しています。

- 温度に敏感な材料をコーティングすることに主な焦点を当てている場合: 基板の損傷を避けるために、低温のPVDプロセスの方がより実行可能な選択肢となる可能性が高いです。

結局のところ、材料を物理的に移動させる必要があるか、化学的に生成する必要があるかを理解することが、プロジェクトに最適な堆積技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 材料源 | 固体ターゲット材料 | 気体の前駆体化学物質 |

| 変換 | 物理的な相変化 | 化学反応 |

| カバレッジ | 視線に沿った(均一性が低い) | コンフォーマル(非常に均一) |

| 温度 | より低い温度 | より高い温度 |

| 最適用途 | 純粋な金属、温度に敏感な基板 | 複雑な3D形状、均一なコーティング |

ラボに適した堆積技術の選択でお困りですか? PVDとCVDの選択は、薄膜応用の成功にとって極めて重要です。KINTEKでは、お客様のすべての堆積ニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、複雑な形状のコーティング、温度に敏感な材料、または高純度の金属層の実現について、最適なソリューションを選択できるようお手伝いします。お客様固有の要件についてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させられるかを知るために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉