簡単に言うと、真空蒸着とは、材料を高真空チャンバー内で加熱し、蒸気にするプロセスです。この蒸気は妨げられることなく移動し、より低温の表面に凝縮して非常に薄く純粋なコーティングを形成するか、別の用途では液体から汚染物質を分離します。これは、物理気相成長(PVD)として知られるプロセス群の基礎となる技術です。

重要な洞察は、真空が単なる容器ではなく、プロセスのアクティブな一部であるということです。空気やその他の粒子を除去することで、真空は蒸発した材料が直線的に移動することを保証し、汚染物質と反応することなく、ターゲット基板上に非常に純粋で均一な堆積物をもたらします。

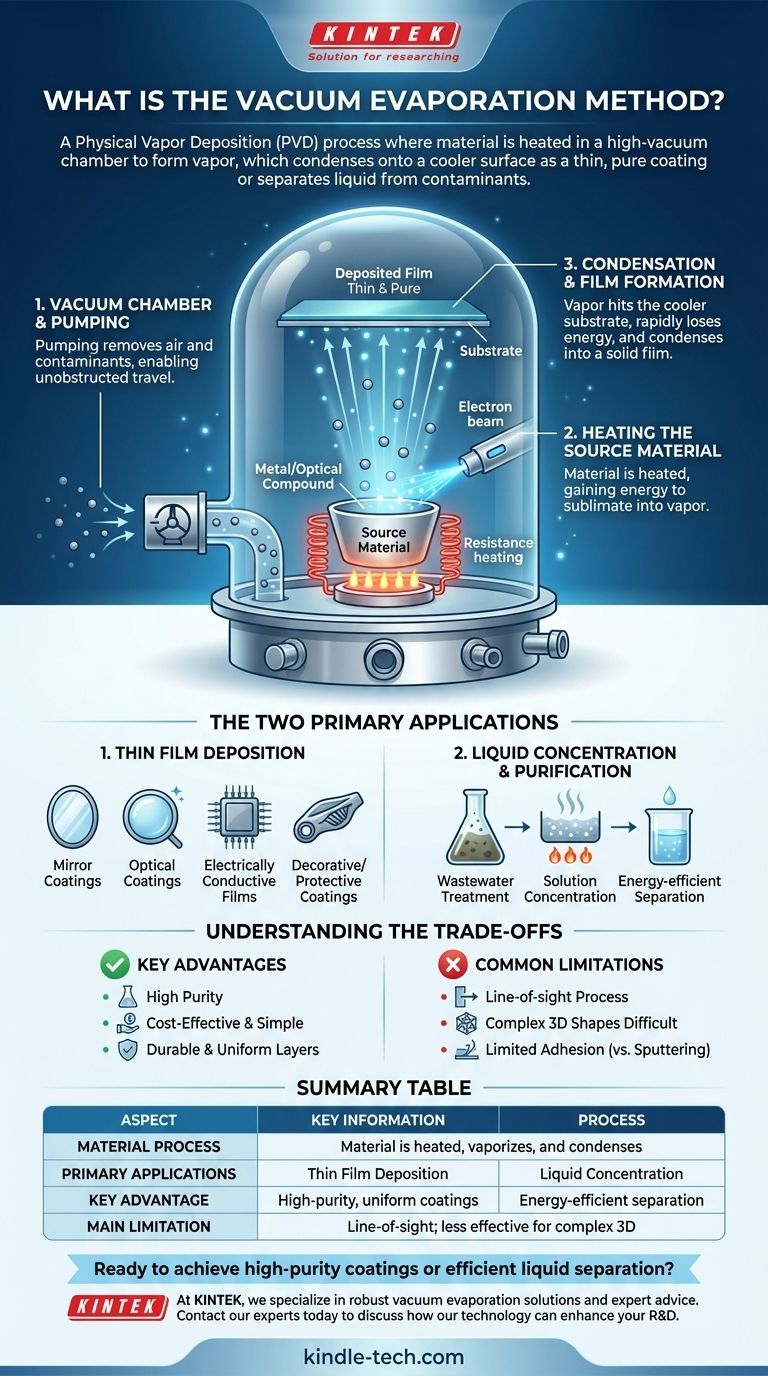

真空蒸着プロセスの仕組み

真空蒸着は、固体または液体から気体へ、そして再び固体へと相変化に依存する、単純な直進プロセスです。すべての操作は密閉された真空チャンバー内で行われます。

真空の重要な役割

プロセスは、チャンバー内のほぼすべての空気を排気することから始まります。この高真空環境は、2つの理由で不可欠です。

第一に、汚染を防ぎます。酸素や窒素のような空気分子が存在しないため、気化した材料はターゲットに向かう途中でそれらと反応することはありません。

第二に、妨げられない移動を可能にします。気化した原子や分子は、他の粒子と衝突することなく、供給源から基板へ直接移動でき、クリーンで直接的な堆積経路を確保します。

供給材料の加熱

金属や光学化合物などの供給材料がチャンバー内に置かれます。この材料は、抵抗加熱や電子ビームなどの方法で加熱されます。

材料が加熱されると、その原子は内部結合力を克服するのに十分なエネルギーを獲得します。これにより、材料は直接昇華または蒸発して気体状態、つまり蒸気になります。

凝縮と膜形成

この蒸気は真空を通過し、基板として知られるより低温の表面に接触します。これがコーティングされる対象物です。

より低温の基板に当たると、蒸気は急速にエネルギーを失い、固体状態に凝縮します。このプロセスは原子ごとに積み重なり、薄く、均一で、非常に純粋な膜を形成します。

真空蒸着の2つの主要な用途

基礎となる物理学は同じですが、真空蒸着の目的は、固体のコーティングを作成することと、液体の溶液を濃縮することという2つの異なる応用分野に分かれます。

1. 薄膜成膜

これは真空蒸着の最も一般的な用途です。目的は、機能的または装飾的な層を表面に適用することです。

用途には、ミラーコーティング、レンズ用の反射防止光学コーティング、電子機器用の導電性膜、自動車部品から宝飾品まであらゆるものへの保護または装飾コーティングの作成が含まれます。金属に使用される場合、これはしばしば真空蒸着と呼ばれます。

2. 液体の濃縮と精製

この用途では、液体溶液(工業廃水など)が真空下で加熱されます。圧力を下げることで液体の沸点も下がり、蒸発に必要なエネルギーが減少します。

水は蒸気となって蒸発し、沸点の高い汚染物質が残ります。この蒸気は収集され、精製された水に凝縮され、溶解した物質から効果的に分離されます。

トレードオフの理解

他の技術プロセスと同様に、真空蒸着には明確な長所と短所があり、一部のタスクには適していますが、他のタスクには適していません。

主な利点

このプロセスは、より複雑なPVD方法と比較して、相対的な単純さと費用対効果で評価されています。

真空環境が汚染を最小限に抑えるため、非常に高純度の膜を生成します。得られる層は、その耐久性、長い耐用年数、高い寸法精度で知られています。

一般的な制限

真空蒸着は直進プロセスです。蒸気は直線的に移動するため、アンダーカットや隠れた表面を持つ複雑な3次元形状に均一にコーティングすることが困難な場合があります。

さらに、堆積された膜と基板との密着性は、スパッタリングのような高エネルギープロセスで生成された膜よりも弱い場合があります。容易に蒸発できる材料の選択肢も、他の技術と比較して限られています。

これを目標に適用する方法

堆積または分離技術の選択は、材料、基板の形状、および最終的な特性に関する特定の要件に完全に依存します。

- 比較的単純な表面に高純度の光学または金属コーティングを作成することが主な焦点である場合:真空蒸着は、優れた、信頼性が高く、費用対効果の高い選択肢です。

- 複雑な3Dオブジェクトに高い密着性でコーティングすることが主な焦点である場合:より複雑な形状に対してより優れたカバレッジを提供するスパッタリングのような他のPVD方法を検討する必要があるかもしれません。

- 沸点の高い汚染物質から水を効率的に分離することが主な焦点である場合:真空蒸着は、廃水処理と溶液濃縮のための実績のあるエネルギー効率の高い方法です。

最終的に、真空蒸着を理解することは、材料の完璧な転送を可能にする空の空間の力を認識することです。

要約表:

| 側面 | 主要情報 |

|---|---|

| プロセス | 材料は真空中で加熱され、気化し、より低温の基板上に凝縮します。 |

| 主な用途 | 薄膜成膜(例:光学、電子機器)、液体濃縮/精製。 |

| 主な利点 | 高純度で均一なコーティング;エネルギー効率の高い液体分離。 |

| 主な制限 | 直進プロセス;複雑な3D形状には効果が低い。 |

高純度コーティングや効率的な液体分離を実現する準備はできていますか?

KINTEKでは、お客様のラボ特有の課題に対する堅牢な真空蒸着ソリューションと専門家のアドバイスを提供することに特化しています。高度な光学コーティングや電子部品の開発、または溶液の精製が必要な場合でも、当社の機器と消耗品は精度と信頼性のために設計されています。

今すぐ当社の専門家にお問い合わせください。当社の真空蒸着技術がお客様の研究開発プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用CVDホウ素ドープダイヤモンド材料