はい、スパッタリングは物理気相成長法(PVD)の主要な手法の一つです。 スパッタリングは独立したカテゴリではなく、より広範なPVD技術ファミリーの中で使用される特定のメカニズムです。これは、ターゲットと呼ばれる固体原料から原子を物理的に叩き出し、それらが真空を伝って基板上に薄膜として堆積するプロセスです。

理解すべき重要な区別は、物理気相成長法(PVD)が真空中で行われるコーティングプロセスの包括的なカテゴリであるということです。スパッタリングはこのカテゴリ内の特定の技術であり、高エネルギーのイオン衝撃を利用して気相を生成する点で、熱蒸着などの他のPVD手法と区別されます。

PVDプロセスを定義するものとは?

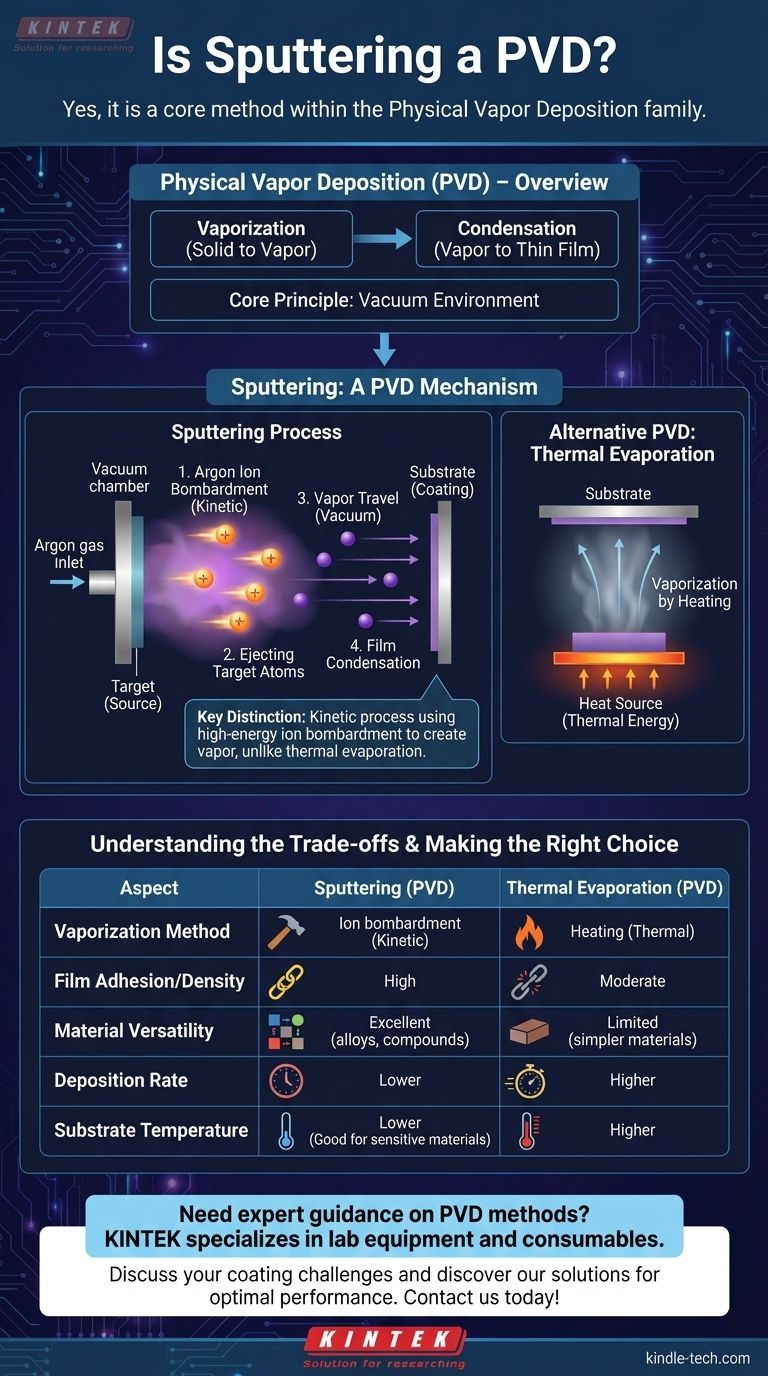

スパッタリングがどこに位置するかを理解するためには、まず親カテゴリを定義する必要があります。すべてのPVDプロセスには、2つの基本的な特徴があります。

核となる原理:真空環境

すべてのPVD法は真空チャンバー内で行われます。この制御された環境は、コーティング材料と反応したり、基板への経路を妨害したりする可能性のある大気ガスを除去するために不可欠です。

2段階プロセス

PVDの核心は、単純なシーケンスです。

- 気化: 固体原料が蒸気に変換されます。

- 凝縮: この蒸気が移動し、基板上で凝縮して固体薄膜を形成します。

PVD手法間の主な違いは、気化ステップをどのように達成するかという点にあります。

スパッタリングがPVDプロセスとして機能する方法

スパッタリングは、原子スケールのサンドブラスト作業のように、純粋に物理的な運動プロセスによって気化ステップを実現します。

メカニズム:イオン衝撃

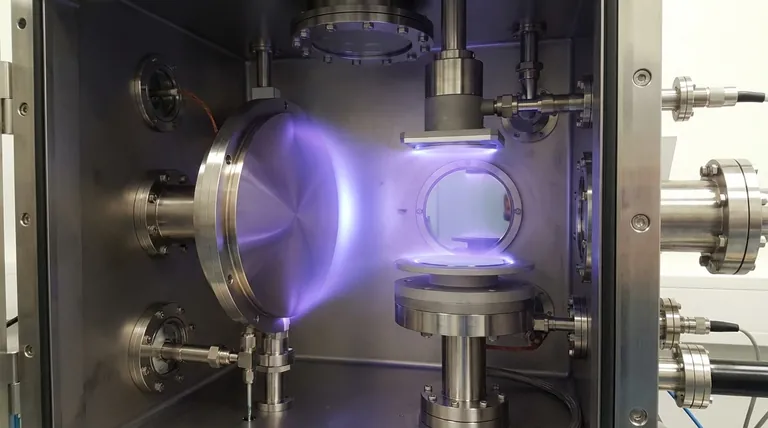

プロセスは、通常アルゴンである不活性ガスを真空チャンバーに導入することから始まります。電場を印加すると、ガスが励起され、エネルギーを与えられたイオンの雲であるプラズマが生成されます。

これらの正電荷を帯びたアルゴンイオンは、高エネルギーで負に帯電した原料、すなわちターゲットに向かって加速されます。

蒸気の生成

これらの高エネルギーイオンがターゲットに衝突すると、運動量が伝達され、ターゲットの表面から原子が物理的に叩き出される、つまり「スパッタリング」されます。これらの放出された原子が真空チャンバーを移動します。

この放出されたターゲット材料の雲が、物理気相成長法における「蒸気」です。

膜への凝縮

スパッタされた原子は直線的に移動し、基板に衝突すると凝縮し、層を重ねて高密度で均一かつ密着性の高い薄膜を形成します。

トレードオフの理解

スパッタリングは最も多用途で広く使用されているPVD技術の1つですが、熱蒸着などの他の手法と比較した場合の利点と限界を理解することが重要です。

主な利点:材料の多様性

スパッタリングの主な強みは、複雑な合金、化合物、高温耐火金属を含む幅広い材料を成膜できることです。原子は沸騰するのではなく物理的に放出されるため、堆積膜の組成をソースターゲットの組成に非常に近い状態に保つことができます。

主な代替法:熱蒸着

もう一つの主要なPVD手法は熱蒸着です。この技術は、運動量衝撃の代わりに、真空中で原料を加熱して蒸発(または昇華)させ、基板上で凝縮する蒸気を生成します。

重要な考慮事項

スパッタリングされた原子の運動エネルギーが高いため、スパッタリングは通常、蒸着よりも高い密度と優れた密着性を持つ膜を生成します。ただし、スパッタリングの成膜速度は、一部の蒸着プロセスよりも遅くなる可能性があります。

適切なPVDの選択

スパッタリングと他のPVD手法の選択は、堆積させる材料と最終膜に求められる特性に完全に依存します。

- 複雑な合金や化合物の成膜が主な焦点である場合: スパッタリングは膜の化学組成(化学量論)に対して優れた制御を提供します。

- 熱に弱い基板のコーティングが主な焦点である場合: スパッタリングは熱蒸着と比較して低温プロセスであることが多く、プラスチックやその他の敏感な材料に最適です。

- 最大の膜密着性と密度を達成することが主な焦点である場合: スパッタリングプロセスのエネルギー的な性質により、通常、非常に密で強固に結合した膜が得られます。

スパッタリングを強力で多用途なPVDメカニズムとして認識することで、プロジェクトの要求を満たすための正確なコーティング技術をより良く選択できます。

要約表:

| 側面 | スパッタリング (PVD) | 熱蒸着 (PVD) |

|---|---|---|

| 気化方法 | イオン衝撃(運動エネルギー) | 加熱(熱エネルギー) |

| 膜の密着性/密度 | 高い | 中程度 |

| 材料の多様性 | 優れている(合金、化合物、耐火金属) | 限定的(より単純な材料) |

| 典型的な成膜速度 | 低い | 高い |

| 基板温度 | 低い(熱に弱い材料に適している) | 高い |

プロジェクトに最適なPVD方法の選択について専門家のガイダンスが必要ですか? KINTEKは、研究室のニーズに応える研究室機器と消耗品の専門家です。複雑な合金の成膜、熱に弱い基板の取り扱い、高密度の膜の必要性のいずれであっても、当社のスパッタリングシステムと専門知識が最適なパフォーマンスを保証します。お客様固有のコーティングの課題についてご相談いただき、当社のソリューションが研究および生産成果をどのように向上させられるかを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置