本質的に、薄膜堆積とは、材料を基板上に、多くの場合原子や分子数個分の厚さの極めて薄い層として堆積させるための一連のプロセスです。これらの方法は、基板に新しい物理的または化学的特性を与えることで、コンピューターチップから太陽電池に至るまで、高度な製品の製造に不可欠です。

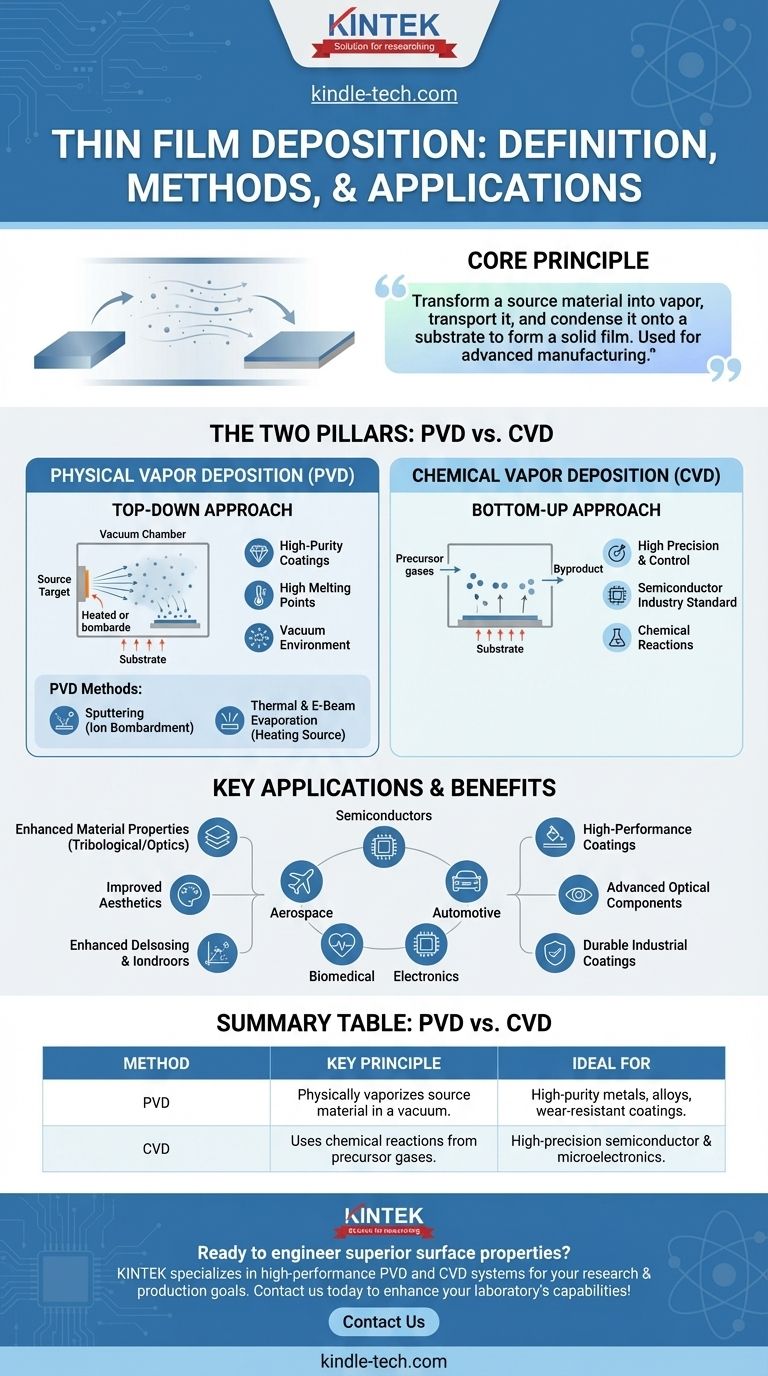

薄膜堆積の核となる原理は、ソース材料を蒸気に変換し、それを輸送し、その後基板上に凝縮させて固体膜を形成することです。これを実現するための主要な2つの方法は、蒸発などの物理的手法を用いる物理的気相成長法(PVD)と、化学反応を用いる化学的気相成長法(CVD)です。

堆積の二本柱:PVD対CVD

大まかに言えば、すべての薄膜堆積技術は、物理的気相成長法(PVD)または化学的気相成長法(CVD)の2つの主要なカテゴリーのいずれかに分類されます。どちらを選択するかは、堆積させる材料と最終膜に求められる特性によって決まります。

物理的気相成長法(PVD)

PVDは、「トップダウン」のアプローチであり、固体または液体のソース材料を物理的に蒸気に変換し、それが基板上に凝縮します。このプロセスは、蒸気が空気と反応するのを防ぐために、常に真空中で行われます。

PVDは通常、高融点の材料や、高純度のコーティングが要求される場合に使用されます。

化学的気相成長法(CVD)

CVDは、「ボトムアップ」のアプローチであり、前駆体ガスをチャンバーに導入します。これらのガスが基板表面で反応または分解し、目的の固体膜を生成します。

CVDは、膜の構造と厚さに対して非常に高い精度と制御性を提供するため、半導体産業で最も一般的に使用されている方法です。

PVD法を詳しく見る

PVDはいくつかの異なる技術を含むため、最も一般的なものを理解することが役立ちます。主な目的は、常にソースターゲットから原子粒子を生成し、それを基板上にコーティングできるようにすることです。

スパッタリング

スパッタリングは、カソード噴霧とも呼ばれ、ソース材料(「ターゲット」)を高エネルギーイオンで衝突させることを伴います。この衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して基板上に堆積します。

熱蒸着および電子ビーム蒸着

蒸着は、ソース材料を加熱して沸点に達し、蒸気になるようにするプロセスです。この蒸気が真空チャンバーを通過し、より冷たい基板上で凝縮して膜を形成します。加熱は、熱源またはより集束された電子ビーム(e-beam)で行うことができます。

トレードオフを理解する

適切な堆積方法を選択することは、コスト、材料特性、および最終用途の要件のバランスをとる上で重要な決定です。

CVDを選択する場合

精度が最優先される場合、CVDが好ましい方法です。原子レベルで膜を成長させる能力があるため、マイクロエレクトロニクスや半導体に見られる複雑な積層構造に最適です。

PVDを選択する場合

スパッタリングなどのPVD法は、純粋な金属、合金、および特定のセラミック化合物の堆積によく選ばれます。これらは、工具、ガラス、その他の部品への硬質で耐摩耗性のある、または光学的に特定のコーティングを必要とする用途に優れています。

ソースの重要な役割

方法にかかわらず、堆積ソース自体の選択が鍵となります。ソースには、イオンビーム、マグネトロンスパッタリングカソード、または熱蒸発器などがあります。選択は、堆積する必要のある材料と達成したい最終膜特性に完全に依存します。

このプロセスが重要な理由:主要な用途

薄膜堆積は学術的な演習ではなく、広範囲の現代製品と産業を可能にする基礎技術です。

材料特性の向上

堆積の主な目的は、物体の表面特性を変更することです。これには、摩擦学特性(耐摩耗性と耐摩擦性)の向上、光学特性(レンズの反射防止コーティングなど)の強化、または単に製品の美観のアップグレードが含まれます。

現代技術の実現

薄膜堆積の影響は、多くの分野に広範に及んでいます。これは、半導体、航空宇宙、自動車、バイオメディカル、およびエレクトロニクス産業にとって不可欠であり、集積回路、耐久性のあるエンジン部品、医療用インプラントの基礎を形成しています。

目標に合わせた適切な選択を行う

適切な方法を選択するには、まず主な目的を定義する必要があります。

- 電子機器に対する極端な精度と均一性が主な焦点である場合: CVDは、原子レベルの制御により、確立された業界標準です。

- 高純度または高融点のコーティングを作成することが主な焦点である場合: スパッタリングや電子ビーム蒸着などのPVD法が、最も直接的で効果的な道筋となります。

- 耐摩耗性など、特定の機能特性が主な焦点である場合: 選択は、その特性に必要な特定の材料によって決まり、それがPVDまたはCVDプロセスのどちらがより適切かを決定します。

結局のところ、薄膜堆積を習得することは、原子スケールのエンジニアリングを使用してマクロスケールの性能を構築することです。

要約表:

| 方法 | 主要原理 | 理想的な用途 |

|---|---|---|

| PVD(物理的気相成長法) | 真空中でソース材料を物理的に気化させ、基板をコーティングする。 | 高純度の金属、合金、耐摩耗性コーティング。 |

| CVD(化学的気相成長法) | 前駆体ガスからの化学反応を利用して、基板上に膜を成長させる。 | 半導体およびマイクロエレクトロニクスの高精度用途。 |

適切な薄膜堆積法で優れた表面特性のエンジニアリングを行う準備はできましたか?

KINTEKでは、お客様固有の研究開発目標に合わせて調整されたPVDおよびCVDシステムを含む、高性能なラボ用機器の提供を専門としています。先端半導体、耐久性のある工業用コーティング、最先端の光学部品の開発のいずれであっても、当社の専門知識により、正確で信頼性が高く、高品質の結果を達成することが保証されます。

当社のソリューションがお客様のラボの能力をどのように向上させ、イノベーションを前進させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉