焼結は、熱を利用して緩い粉末の塊を緻密な固体に変える熱製造プロセスです。重要なのは、このプロセスが材料の融点以下の温度で行われ、液化ではなく原子拡散に頼って粒子を結びつけることです。

焼結の核心的な原理は、材料を溶かすことではなく、原子を励起させるのに十分なだけ加熱することです。この原子の動きにより、隣接する粒子が接触点で融合し、粒子間の空隙を徐々に排除して、強く統一された部品を作り出します。

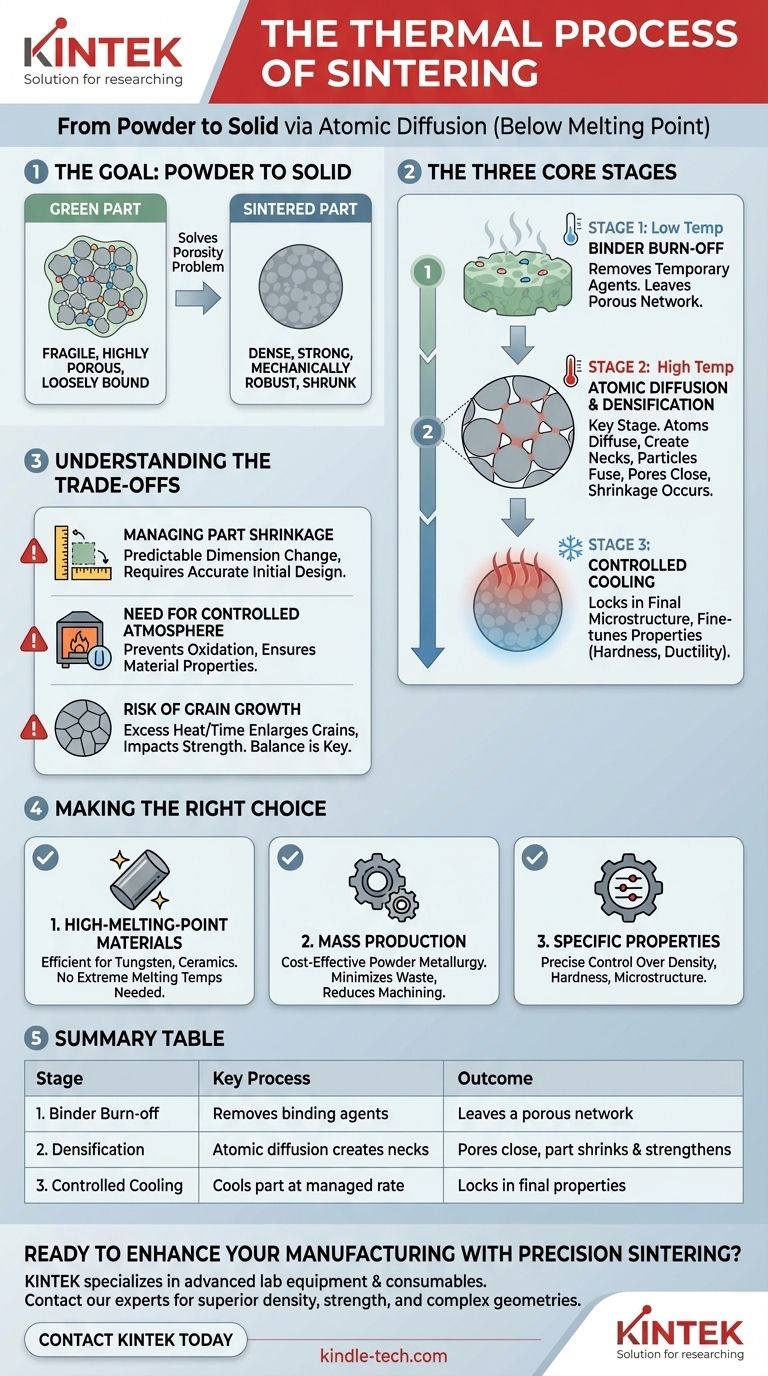

焼結の目標:粉末から固体へ

焼結は、粉末冶金およびセラミックス製造における基本的なプロセスです。これは、微細な粒子の集合体から緻密で機能的な部品を作成する方法という問題を解決します。

「生」部品の作成

プロセスは「生」部品から始まります。これは、主要材料の粉末を目的の予備形状に成形した、ゆるく結合された塊です。

この初期形状は、多くの場合、粉末を金型でプレスするか、ワックスやポリマーなどの一時的な結合剤と混合して粒子を結合させることによって作成されます。生部品は脆く、多孔質です。

多孔性の問題

生部品の粒子間の空隙、つまり気孔は、機械的に弱い原因となります。焼結プロセスの主な目的は、この多孔性を体系的に除去することであり、これにより部品の密度、強度、およびその他の機械的特性が劇的に向上します。

焼結プロセスの3つの主要段階

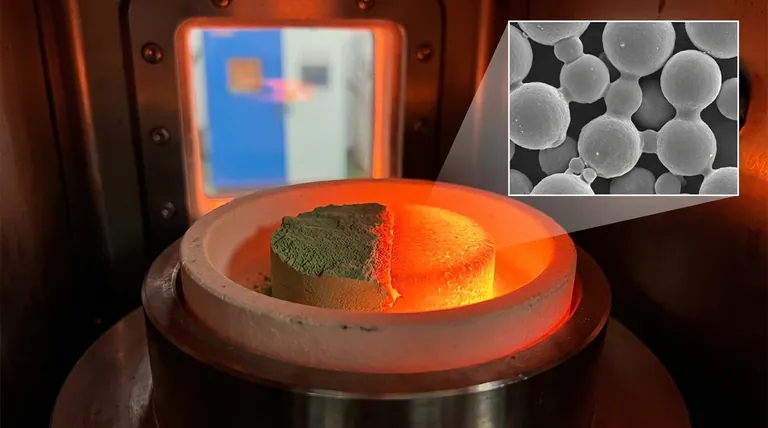

脆い生部品から耐久性のある最終製品への変換は、制御された雰囲気炉内で3つの異なる熱段階を経て行われます。

ステージ1:バインダー焼却

生部品が最初に比較的低い温度に加熱されると、粉末を結合させている一時的な結合剤が蒸発または燃焼し始めます。

このステップは、最終部品の欠陥を防ぐために慎重に制御する必要があります。完了すると、残るのは主要材料粒子のゆるく結合されたネットワークだけです。

ステージ2:原子拡散と緻密化

これが焼結プロセスの核心です。温度は主要材料の融点直下まで大幅に上昇します。

この高温では、粉末粒子の表面にある原子が非常に移動しやすくなります。それらは粒子が接触する境界を越えて拡散し始め、「ネック」または橋を形成します。

これらのネックが成長すると、粒子の中心が互いに引き寄せられます。この作用により、気孔が体系的に閉じられ、部品全体が収縮して大幅に緻密化します。

ステージ3:制御冷却

所望の密度が達成されると、部品は冷却されます。冷却速度は、材料の最終的な微細構造に影響を与えるように精密に管理できます。

この制御により、硬度や延性などの特性を微調整し、焼結部品の最終的な特性を固定することができます。

トレードオフの理解

強力である一方で、焼結プロセスには、成功した結果を達成するために管理しなければならない重要な変数と潜在的な課題が伴います。

部品の収縮管理

多孔性の除去は、部品の収縮に直接つながります。この寸法の変化は予測可能ですが、最終製品が仕様を満たすように、生部品の金型またはダイの初期設計で正確に考慮する必要があります。

制御された雰囲気の必要性

焼結は制御された雰囲気(真空または不活性ガス環境など)で行われます。これは、最終部品の材料特性を損なう可能性のある酸化やその他の化学反応を防ぐために不可欠です。

粒成長のリスク

焼結温度が高すぎたり、加熱時間が長すぎたりすると、材料の微細な結晶粒が過度に大きくなる可能性があります。これは部品の機械的強度と靭性に悪影響を与える可能性があるため、時間と温度の正確なバランスが不可欠です。

目標に合った適切な選択

焼結は特定の理由で選択され、その強みを理解することで、それがあなたのアプリケーションに適したプロセスであるかどうかを判断するのに役立ちます。

- 高融点材料(タングステンやセラミックスなど)を扱うことが主な焦点である場合:焼結は、極端な融点に達することなく、緻密で固体な部品を作成するための最も実用的でエネルギー効率の高い方法であることがよくあります。

- 複雑な金属部品の大量生産が主な焦点である場合:焼結を用いた粉末冶金は、材料の無駄を最小限に抑え、鋳造や鍛造と比較して二次加工の必要性を減らす、非常に費用対効果の高い方法です。

- 特定の最終部品特性の達成が主な焦点である場合:焼結プロセスにおける温度、時間、雰囲気の精密な制御により、密度、硬度、微細構造の優れた微調整が可能です。

最終的に、焼結はエンジニアが粉末から堅牢な部品を作成することを可能にし、そうでなければ非現実的または不可能であった製造の可能性を解き放ちます。

要約表:

| 段階 | 温度 | 主要プロセス | 結果 |

|---|---|---|---|

| 1. バインダー焼却 | 低 | 一時的な結合剤を除去 | 多孔質の主要粒子ネットワークが残る |

| 2. 緻密化 | 高(融点以下) | 原子拡散により粒子間にネックを形成 | 粒子が融合し、気孔が閉じ、部品が収縮して強化される |

| 3. 制御冷却 | 下降 | 管理された速度で部品を冷却 | 最終的な微細構造と材料特性を固定 |

精密焼結で製造プロセスを強化する準備はできていますか?

KINTEKでは、粉末冶金およびセラミックス用の高度なラボ機器と消耗品の提供を専門としています。当社の焼結炉は、優れた部品密度、強度、および複雑な形状を達成するために必要な精密な温度制御と管理された雰囲気を提供します。

金属部品を大量生産している場合でも、高融点材料を扱っている場合でも、KINTEKはお客様のラボの特定のニーズを満たすソリューションを提供します。

今すぐ当社の専門家にお問い合わせください。当社の焼結ソリューションがお客様の生産ラインに効率と品質をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス