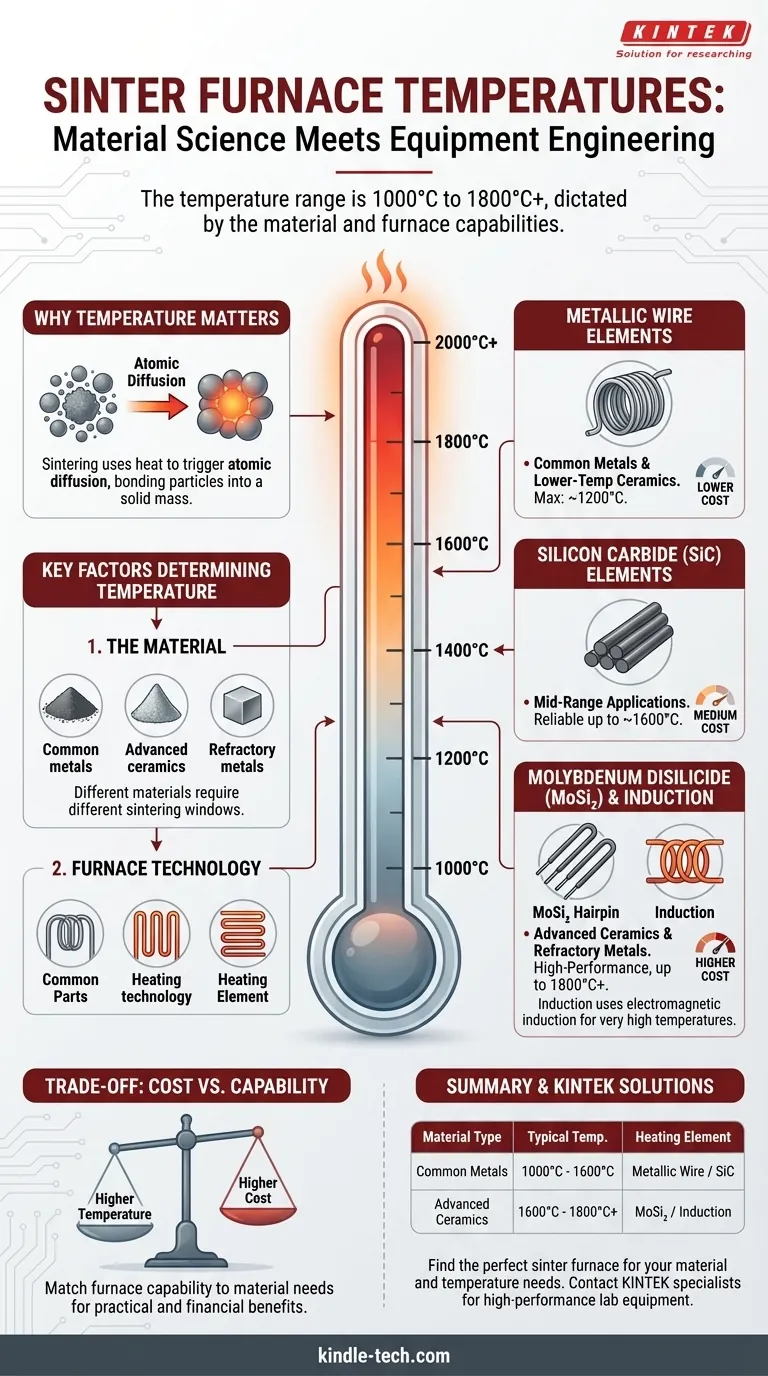

要するに、焼結炉の動作温度は通常1000℃から1800℃超(1832°Fから3272°F)の範囲です。正確な温度は単一の値ではなく、主に次の2つの要因によって決まります。処理される特定の材料と、炉の発熱体の技術的限界です。

理解すべき核となる原理は、必要な焼結温度が扱う材料の特性であるということです。使用する炉は、その特定の温度に到達し維持できる加熱技術を備えている必要があり、材料科学と装置工学の間に直接的なつながりを作り出します。

焼結における温度が中心的な変数である理由

焼結は、粉末成形体を高密度化し、粒子を結合させて固体で均質な塊を形成するための熱処理プロセスです。これは、材料を融点未満の温度に加熱することによって達成されます。

原子拡散の役割

高温は、原子拡散を引き起こすために必要なエネルギーを提供します。原子は粒子の境界を越えて移動し、個々の粒子が融合し、それらの間の空隙が収縮します。

十分な温度がないと、この拡散プロセスは発生せず、材料はバラバラの粉末のままになります。温度が高すぎると、材料は溶融し、形状と構造を失います。

炉の温度を決定する主要因

焼結炉の動作温度は恣意的なものではありません。それは材料の要件と炉の設計能力の関数です。

焼結される材料

これが最も重要な要因です。異なる材料は焼結ウィンドウが大きく異なります。例えば、一部の金属粉末はより低温で焼結できますが、先端セラミックスや耐火金属は原子拡散を開始するために極めて高い熱を必要とします。

発熱体の技術

炉の達成可能な最高温度は、発熱体の材料によって根本的に制限されます。これは、標準的なチャンバー炉における最も一般的な差異点です。

- 金属線エレメント: これらは低温用途で一般的であり、通常、最高温度は1000℃から1200℃の間になります。

- 炭化ケイ素(SiC)エレメント: 中温域では、SiCエレメントが使用されます。これらは確実に1600℃まで到達できます。

- 二ケイ化モリブデン(MoSi2)エレメント: これらは高温実験室および生産炉の標準であり、最大1800℃を達成する能力があります。

炉の設計

発熱体に加えて、炉全体の設計も役割を果たします。例えば、誘導炉は従来の抵抗加熱エレメントを使用しません。代わりに、電磁誘導を使用して材料を直接加熱します。

誘導結合の効率に応じて、これらの特殊な炉は1800℃またはそれ以上の温度に達することができ、最も要求の厳しい用途に適しています。

トレードオフの理解:コスト対能力

焼結炉の選択または仕様決定には、その温度能力とコストとの直接的なトレードオフが伴います。

高温は高コストを意味する

二ケイ化モリブデンなどの高性能発熱体を備えた炉は、標準的な金属線エレメントを備えた炉よりも大幅に高価です。このコストは、初期の機器購入と、エネルギー消費やエレメント交換を含む長期的な運用費用の両方に反映されます。

ニーズと予算のバランスを取る

目標は、炉の能力を材料ポートフォリオに合わせることです。扱う材料が焼結に1100℃しか必要としない場合、1800℃の炉を取得しても実用的または経済的な利益はありません。健全な投資を行うためには、材料要件を徹底的に理解することが不可欠です。

目標に合った正しい選択をする

適切な炉を選択するには、まず材料の温度要件を定義する必要があります。

- 一般的な金属または低温セラミックスに主に焦点を当てる場合: 金属線または炭化ケイ素エレメント(1000℃~1600℃)を備えたチャンバー炉が最も実用的で費用対効果の高いソリューションです。

- 先端セラミックス、耐火金属、または最先端の材料研究に主に焦点を当てる場合: 1800℃以上に到達できる高性能炉、または特殊な誘導炉が必要になります。

結局のところ、材料の特性と炉の加熱技術との関係を理解することが、成功し効率的な焼結の鍵となります。

要約表:

| 材料の種類 | 典型的な焼結温度範囲 | 一般的な発熱体 |

|---|---|---|

| 一般的な金属/低温セラミックス | 1000℃ - 1600℃ | 金属線/炭化ケイ素(SiC) |

| 先端セラミックス/耐火金属 | 1600℃ - 1800℃+ | 二ケイ化モリブデン(MoSi₂)/誘導 |

特定の材料と温度要件に最適な焼結炉をお探しですか?

KINTEKでは、一般的な金属から先端セラミックスまで、あらゆる用途に対応するフルレンジの焼結炉を含む高性能ラボ機器の提供を専門としています。当社の専門家が、お客様が必要とする正確な温度能力を備えた適切な炉の選択をお手伝いし、研究室の最適な結果と効率を保証します。

今すぐ専門家にご連絡いただき、焼結ソリューションにおけるKINTEKの違いを発見してください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス