化学気相成長法(CVD)において、基板とは、薄膜が成長する土台となる材料または表面のことです。反応チャンバー内でコーティングされる対象となる部品です。例えば、グラフェンを成長させるには、ニッケルの薄膜を基板として使用できます。また、電子部品の場合、シリコンウェハー(SiO2/Si)がしばしば基材となります。

基板は、最終製品の単なる受動的な保持者ではありません。その化学組成、表面構造、熱特性は、化学反応に積極的に影響を与え、堆積膜の品質、構造、および成功を決定する重要な要素です。

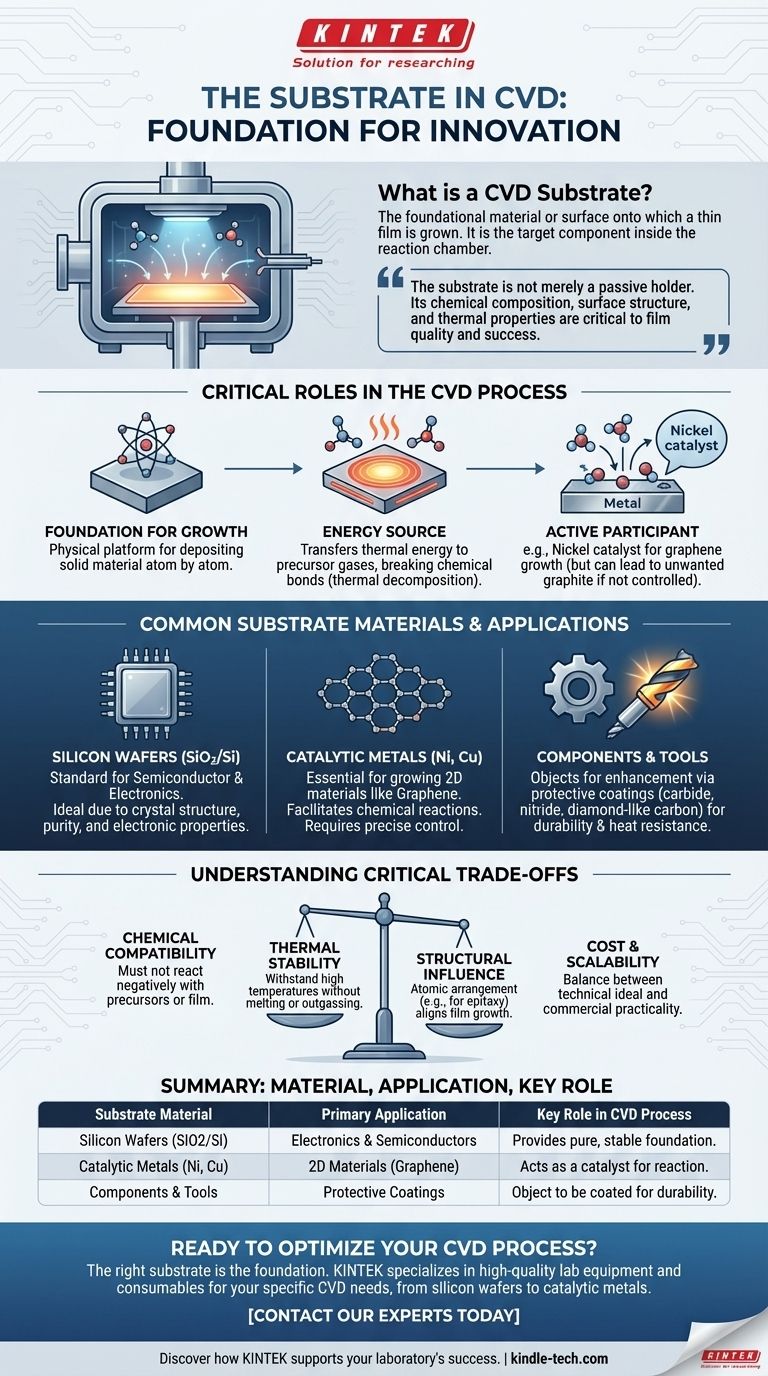

CVDプロセスにおける基板の役割

化学気相成長法は、前駆体ガスを加熱された表面上に固体膜へと変換するプロセスです。基板はその重要な表面であり、いくつかの主要な役割を果たします。

膜成長の基盤

最も基本的なレベルでは、基板は物理的なプラットフォームとして機能します。CVDプロセス全体は、この基盤上に原子単位または分子単位で固体材料を堆積させるように設計されています。

「加熱された表面上に」膜が堆積されるという記述は、直接基板を指しています。

反応のエネルギー源

基板は通常、高温に加熱されます。この熱エネルギーは、その上を流れる前駆体ガスに伝達されます。

このエネルギーはガス分子の化学結合を破壊します。これは熱分解と呼ばれるプロセスです。新しく解放された原子または分子は、加熱された基板表面に定着し、反応して目的の固体膜を形成します。

堆積における能動的な参加者

基板は単なる加熱された表面以上のものになり得ます。それは堆積の化学に積極的に参加することができます。

例えば、グラフェンを成長させる際、ニッケル基板は触媒として機能することができます。しかし、参考文献が指摘するように、過剰な炭素を吸収し、単層グラフェンではなく厚い不要なグラファイトを生成することもあります。これは、基板の材料特性が結果を直接決定することを示しています。

一般的な基板材料

基板の選択は、堆積される膜と最終的な用途に完全に依存します。無数の材料が使用できますが、特定の目的のために一般的なものもあります。

シリコンウェハー(SiO2/Si)

半導体およびエレクトロニクス産業では、多くの場合二酸化ケイ素(SiO2)層を持つシリコンウェハーが標準です。

その結晶構造、純度、および十分に理解された電気的特性により、集積回路やその他のマイクロデバイスを構築するための理想的な基盤となります。

触媒金属(例:ニッケル、銅)

グラフェンのような高度な2D材料を成長させるには、触媒金属が必要です。ニッケルのようなこれらの金属は、表面を提供するだけでなく、化学反応を促進します。

前述のように、望ましくない副反応を防ぎ、高品質の膜を得るためには、300nm未満の薄いニッケル膜を使用するなど、これらの金属基板の特性を制御することが重要です。

部品および工具

多くの産業用途では、基板は強化が必要な対象物です。CVDは、耐久性を向上させたり、摩擦を減らしたり、耐熱性を高めたりするためのコーティングプロセスとしてよく使用されます。

この場合、機械部品、切削工具、または医療用インプラントが、保護的な炭化物、窒化物、またはダイヤモンドライクカーボン膜を受け取る基板となります。

トレードオフの理解:基板選択は極めて重要

間違った基板を選択すると、プロセスが完全に失敗する可能性があります。決定にはいくつかの重要な要素のバランスを取る必要があります。

化学的適合性

基板材料は、前駆体ガスや堆積膜と負の反応を起こしてはなりません。ニッケルとグラファイトの例は、この落とし穴の完璧な例です。間違った化学経路を促進する基板は、使用できない製品を生み出すでしょう。

熱安定性

CVDプロセスは高温で動作します。基板は、溶融したり、変形したり、膜を汚染する不純物を脱ガスしたりすることなく、この熱に耐えることができなければなりません。

構造的影響

高度に秩序だった単結晶膜を成長させるには、基板表面の原子配列が最も重要です。エピタキシーとして知られるプロセスは、基板の結晶格子を一致させることで、完全に整列した膜の成長を導きます。互換性のない結晶構造は、品質の低い多結晶またはアモルファス膜をもたらします。

コストと拡張性

最後に、実用的な考慮事項が重要です。理想的な技術的基板は、商業用途に必要なサイズや量で法外に高価であるか、入手できない場合があります。最終的な選択は常に、性能と実用性の間のトレードオフです。

アプリケーションに最適な選択をする

最終目標が適切な基板の選択を決定します。

- エレクトロニクス製造が主な焦点である場合:純度、拡張性、および半導体プロセスとの統合が十分に理解されているため、ほぼ確実にシリコンベースの基板(SiO2/Siなど)を使用するでしょう。

- グラフェンのような2D材料の成長が主な焦点である場合:ニッケルや銅のような触媒金属基板が必要ですが、目的の単層膜を得るためには、その準備と厚さを正確に制御する必要があります。

- 工具や部品に耐久性のあるコーティングを作成することが主な焦点である場合:部品自体が基板として機能し、主な懸念事項は、プロセス温度に耐え、堆積膜と強力な結合を形成する能力です。

最終的に、適切な基板を選択することは、前駆体ガスを選択することと同じくらい重要であり、それは目的の材料が構築される基盤を定義します。

要約表:

| 基板材料 | 主な用途 | CVDプロセスにおける主要な役割 |

|---|---|---|

| シリコンウェハー(SiO2/Si) | エレクトロニクス&半導体 | マイクロデバイスのための純粋で安定した基盤を提供します。 |

| 触媒金属(Ni、Cu) | 2D材料(例:グラフェン) | 化学反応の触媒として機能します。 |

| 部品&工具 | 保護コーティング | コーティングされる対象物であり、耐久性や性能を向上させます。 |

CVDプロセスを最適化する準備はできていますか?

適切な基板は、成功する堆積の基盤です。KINTEKは、シリコンウェハー、触媒金属、または特殊な部品を扱っているかどうかにかかわらず、特定のCVDアプリケーションに合わせて調整された高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識により、優れた膜品質とプロセス効率のための適切な材料を確実に手に入れることができます。

今すぐ当社の専門家にお問い合わせください 基板のニーズについて話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3