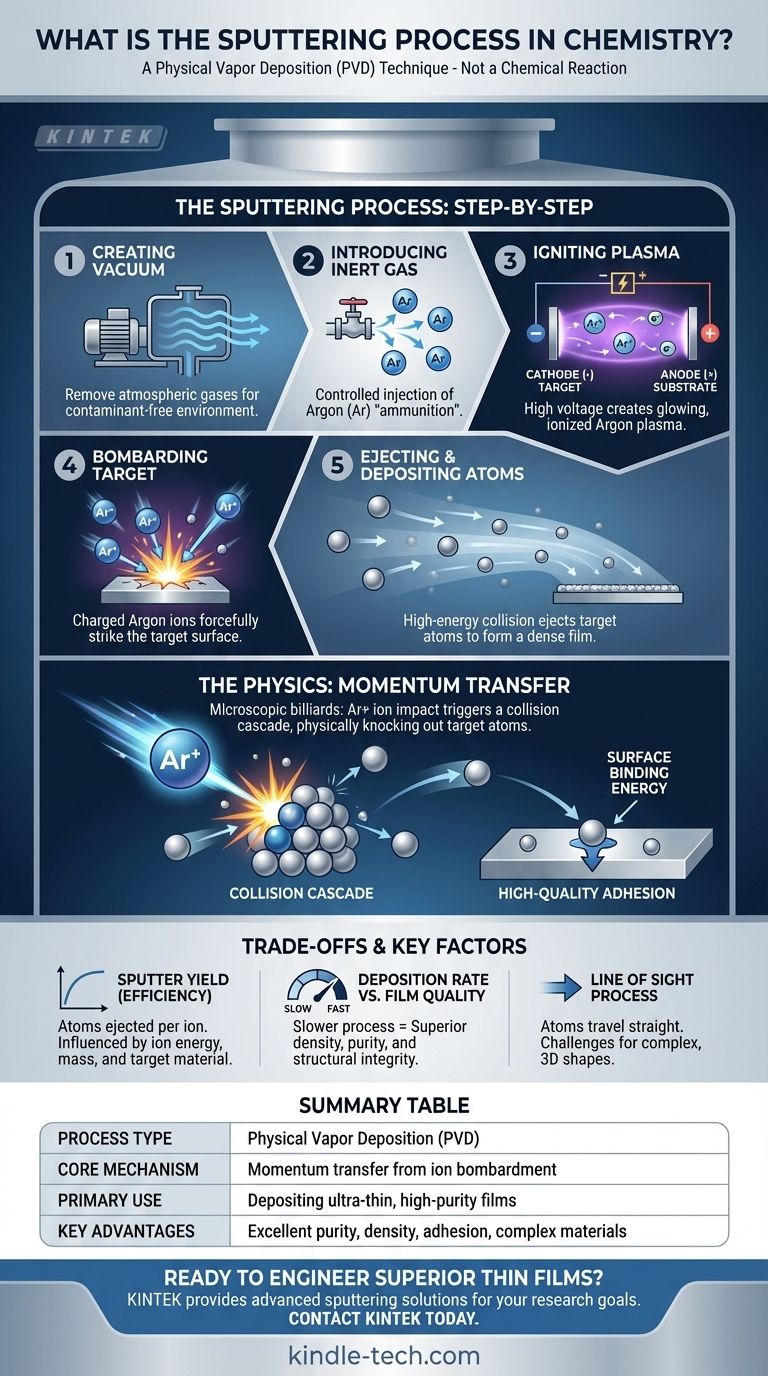

スパッタリングは、化学的なプロセスではなく、物理的気相成長(PVD)技術です。これは、ある材料を超薄膜として表面(基板と呼ばれる)上に堆積させるために使用される、高度に制御されたプロセスです。これは、ソース材料(「ターゲット」)と基板を真空中に置き、アルゴンのような不活性ガスを導入し、ターゲットを爆撃して原子を物理的に叩き出し、基板をコーティングするプラズマを生成することによって達成されます。

スパッタリングは化学反応としてではなく、ミクロなビリヤードのゲームとして理解されるべきです。これは、エネルギーを与えられたガス粒子の運動量を利用してターゲット材料から原子を削り取り、原子レベルで特性が精密に設計された、例外的に純粋で高密度で強固に結合した薄膜の作成を可能にします。

スパッタリングの仕組み:段階的な内訳

スパッタリングプロセスは、制御された真空環境内で発生する一連の物理現象に依存しています。各ステップは、堆積される膜の最終的な品質と特性にとって極めて重要です。

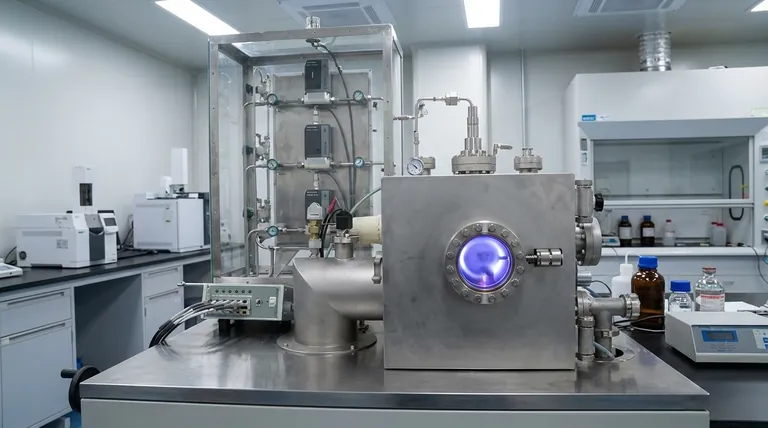

ステップ1:真空環境の構築

プロセス全体は真空チャンバー内で行われます。これは、膜を汚染したり材料と反応したりする酸素や窒素などの大気ガスを除去するために不可欠です。真空は、スパッタされた原子が不要な衝突なしにターゲットから基板へ移動できるようにします。

ステップ2:不活性ガスの導入

不活性ガス、最も一般的にはアルゴン(Ar)が少量、制御された量でチャンバーに導入されます。このガスは材料と反応することを意図したものではなく、ターゲットを爆撃するための「弾丸」として使用されます。

ステップ3:プラズマの着火

ターゲットと基板の間に高電圧が印加され、ターゲットはカソード(負極)として機能します。この強い電場はアルゴン原子から電子を剥ぎ取り、プラズマとして知られる輝くイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオン(Ar+)と自由電子の混合物です。

ステップ4:ターゲットの爆撃

正に帯電したアルゴンイオンは電場によって強力に加速され、負に帯電したターゲット材料に衝突します。これらはかなりの運動エネルギーを持って表面に衝突します。

ステップ5:原子の放出と堆積

この高エネルギーの爆撃は、ターゲット材料から個々の原子や分子を物理的に叩き出し、「スパッタ」します。このプロセスにより、ターゲット原子の蒸気流が生成され、チャンバーを横切って基板上に到達し、徐々に薄く均一な膜を形成します。

スパッタリングの物理学:より深い考察

根底にある物理学を理解することは、なぜスパッタリングが材料工学にとってそれほど強力で精密な技術であるかを明らかにします。

運動量伝達の原理

熱を使用する蒸着とは異なり、スパッタリングは純粋に運動量伝達に依存します。エネルギーを与えられたアルゴンイオンがターゲットに衝突すると、材料の原子構造内で衝突カスケードが誘発され、これはビリヤードボールのラックを崩すキューボールに似ています。

表面結合エネルギーの克服

原子がターゲットから放出されるのは、衝突の連鎖反応が表面結合エネルギー(原子を結合させている力)を克服するのに十分なエネルギーを持って表面に到達した場合のみです。これは純粋な機械的な「ノックアウト」効果です。

結果:高品質な密着性

スパッタされた原子は、熱蒸着よりもはるかに高いかなりの運動エネルギーを持って基板に到達します。このエネルギーにより、それらは基板表面にわずかに食い込み、著しく強い密着性を持つ、より高密度の膜を形成します。

トレードオフと主要因の理解

スパッタリングは強力ですが、特定の利点と限界を持つ複雑なプロセスであり、それが特定の用途への適合性を決定します。

スパッタ収率:効率の測定基準

スパッタ収率は、入射イオンあたりの放出ターゲット原子の数です。この主要な指標は、イオンのエネルギー、その質量(キセノンのような重いガスの方が効率的である可能性がある)、入射角、およびターゲット材料自体の結合エネルギーによって影響を受けます。

成膜速度 対 膜品質

一般的に、スパッタリングは熱蒸着と比較して成膜速度が遅いプロセスです。しかし、このより遅く、より高エネルギーのプロセスは、通常、優れた密度、純度、および構造完全性を持つ膜をもたらします。

「直線的」プロセスであること

スパッタされた原子は、ターゲットから基板へ比較的まっすぐな線で移動します。これにより、堆積中に基板を回転または移動させるための洗練された機械装置なしでは、複雑な三次元形状を均一にコーティングすることが困難になります。

目的のための適切な選択

スパッタリングの選択は、最終膜に要求される特性に完全に依存します。このプロセスは比類のない制御を提供しますが、それ自体の考慮事項のセットが付随します。

- 高純度で高密度の膜が主な焦点である場合: スパッタリングは理想的です。なぜなら、合金の熱蒸着で見られる分留効果なしに、ソース材料の組成を正確に維持するからです。

- 複雑な材料でのコーティングが主な焦点である場合: スパッタリングは、溶解して蒸発させることが困難または不可能な合金、セラミックス、化合物の堆積に優れています。

- 優れた密着性と耐久性が主な焦点である場合: スパッタされた原子の高い運動エネルギーは、基板とのより強い結合を形成し、堅牢なコーティングを必要とする用途に最適です。

- 高速で低コストの堆積が主な焦点である場合: 特に要求の少ない用途や単純な金属コーティングの場合、熱蒸着のようなより単純な代替手段を検討するかもしれません。

これらの原理を理解することは、スパッタリングを単なるコーティング技術としてではなく、原子レベルで材料を工学するための精密なツールとして活用できるようにします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的気相成長(PVD) |

| コアメカニズム | イオン爆撃(例:アルゴン)からの運動量伝達 |

| 主な用途 | 基板上への超薄膜、高純度膜の堆積 |

| 主な利点 | 優れた膜の純度、密度、密着性、および合金やセラミックスなどの複雑な材料を堆積できる能力 |

研究室向けに優れた薄膜を設計する準備はできましたか?

スパッタリングプロセスは、優れた純度と密着性を持つ高性能コーティングを作成するための強力なツールです。KINTEKは、研究開発ラボの正確なニーズを満たすために、スパッタリングシステムを含む先進的なラボ機器と消耗品を提供することを専門としています。

当社の専門知識により、合金、セラミックス、その他の複雑な材料を比類のない制御で堆積させるための適切なソリューションを確実に得ることができます。信頼性の高い高品質の機器で、お客様の材料工学の目標達成を支援します。

KINTEKに今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、当社のスパッタリングソリューションがお客様の研究をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- スパッタリングのエネルギー範囲は?しきい値から最適な成膜まで

- CNTの化学気相成長法とは?高品質ナノチューブ成長のための精密制御を実現

- 固体ホウ化処理における工業用CVDの利点は何ですか? 優れたプロセス制御と材料の完全性

- スパッタリング膜とは?高精度薄膜成膜のためのガイド

- CVDダイヤモンドプロセスでは、どのガスが使用されますか?ラボグロウンダイヤモンド作成の秘密を解き明かす

- CVDプロセスにおける表面反応と堆積ステップはどのように行われますか?薄膜成長メカニズムをマスターする

- CVD(化学気相成長法)によって製造される重要な基礎的コンポーネントは何ですか?現代のテクノロジーを支える原子スケールのプロセス

- 気相堆積法にはどのようなものがありますか?薄膜コーティングにおけるPVDとCVDの比較