真空蒸着の発生源は、高真空チャンバー内で材料に印加されるエネルギーです。このエネルギーは、通常、電気抵抗加熱または高エネルギーの電子ビームから供給され、ソース材料を加熱して原子を蒸発させます。その後、蒸発した原子は真空を通過し、冷却された表面に凝縮して、薄く均一な膜を形成します。

基本的な原理は単純です。強力なエネルギーを使用して固体材料から蒸気を生成します。ただし、重要なコンポーネントは真空そのものであり、この蒸気が妨げられることなく移動し、ターゲット上に極めて純粋なコーティングを形成するための経路を確保します。

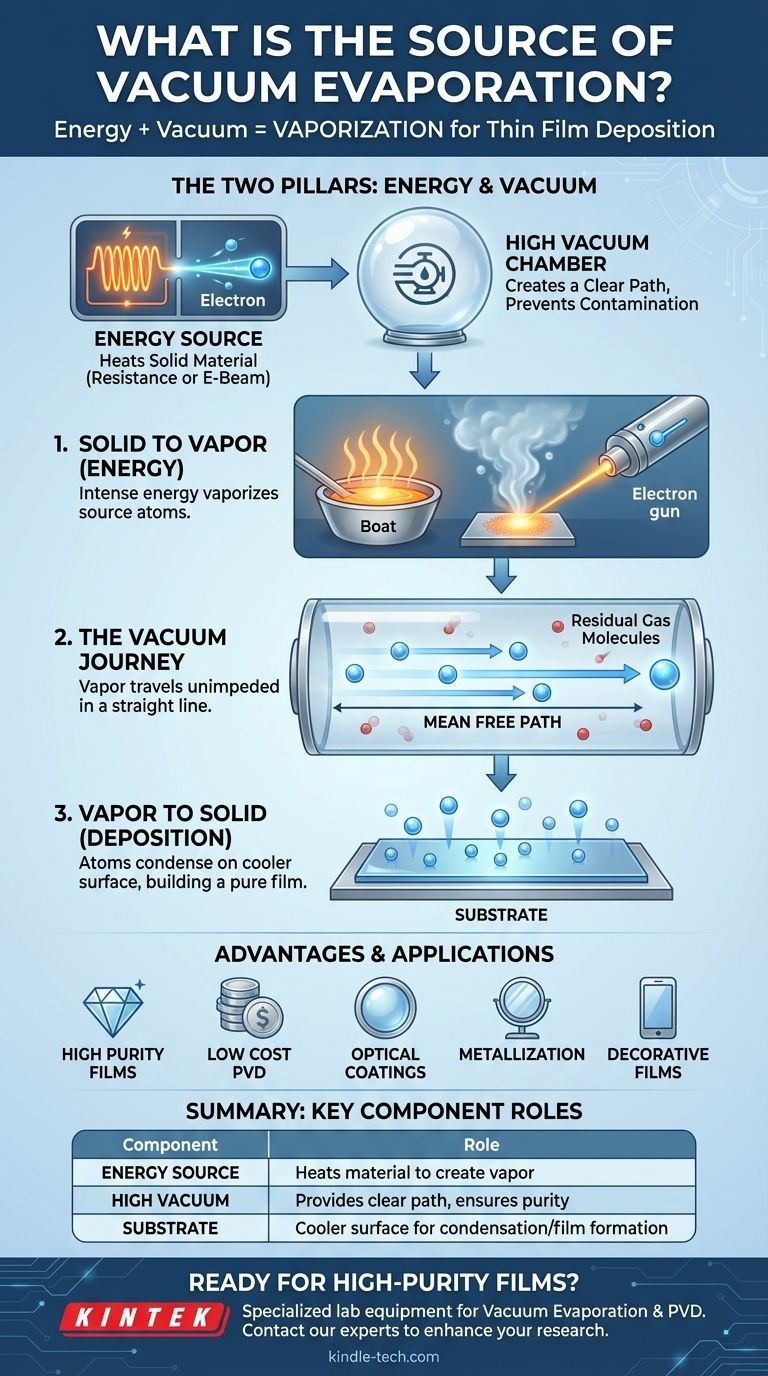

プロセスの二つの柱:エネルギーと真空

真空蒸着を真に理解するには、それが二つの基本的な柱の上に構築されたシステムであると捉える必要があります。一つは材料の蒸気を供給し、もう一つはその蒸気が正しく機能することを保証します。

エネルギー源:固体から蒸気への変換

プロセスは、固体「ソース」材料に集中的なエネルギーを大量に印加することから始まります。

これは、ほとんどの場合、次の2つの方法のいずれかで達成されます。電気加熱は、材料を含む「ボート」と呼ばれる高抵抗のホルダーに大電流を流すことを伴います。ボートが激しく加熱され、その中の材料が溶けて蒸発します。

あるいは、電子ビーム加熱は、高エネルギー電子の集束ビームを使用してソース材料に直接衝突させます。電子の運動エネルギーが材料に伝達され、表面での局所的な沸騰と蒸発を引き起こします。

真空:なぜそれが必須なのか

高真空はオプションのコンポーネントではなく、プロセスを成功させるために不可欠です。

主な理由は、蒸発した原子の平均自由行程を長くすることです。これは、原子が別の粒子と衝突するまでに移動できる平均距離です。空気分子をほぼすべて除去することで、この経路がターゲットまでの距離よりもはるかに長くなります。これにより、蒸発した原子が直進し、見通し線軌道として知られる原理が保証されます。また、高温の蒸気が残存ガス分子(酸素など)と反応したり、散乱されたりするのを防ぎ、最終的な膜の汚染を防ぎます。

最後に、真空はターゲット基板上の清浄な表面を準備し維持するのに役立ち、これは堆積した原子が適切に付着し安定した層を形成するために極めて重要です。

蒸気から固体へ:成膜段階

真空中で蒸気が生成されると、プロセスの後半、つまり膜の形成が始まります。

基板への旅

真空のおかげで、原子は干渉を受けることなくソースからターゲット基板へ直接移動します。これにより、ソースの見通し線上に直接ある表面への正確で予測可能な堆積が可能になります。

凝縮と膜形成

基板は蒸気源よりもはるかに低い温度に保たれます。蒸気の高温でエネルギーを持った原子がこのより冷たい表面に衝突すると、急速にエネルギーを失い、再び固体状態に凝縮します。

この凝縮が原子層ごとに積み重なり、基板表面全体に非常に純粋で均一な薄膜が形成されます。堆積速度は、エネルギー源の出力を調整することで容易に監視および制御できます。

トレードオフと応用の理解

他のすべての技術プロセスと同様に、真空蒸着には明確な利点があり、特定の用途に適しています。

この方法の主な利点

主な利点は、純粋なソース材料から始まり、クリーンな真空環境下で実施されるため、高純度の膜を作成できることです。また、最も費用対効果の高い物理気相成長(PVD)プロセスであり、非常に経済的です。直接の見通し線軌道の使用により、正確な堆積と簡単な膜厚制御が可能になります。

一般的な用途

この技術は、さまざまな機能性および装飾的なコーティングを作成するために広く使用されています。

一般的な用途には、レンズ上の光学干渉コーティング、反射性の鏡面コーティング、装飾フィルムが含まれます。また、電気伝導性膜、フレキシブルパッケージの透過バリア膜、および保護的な防食層の作成にも使用されます。金属を堆積させるために使用される場合、それはしばしば真空蒸着(真空メタライゼーション)と呼ばれます。

目標に応じた適切な選択

コーティング技術の選択は、純度、コスト、および幾何学的形状に関するプロジェクトの特定の要件に完全に依存します。

- 高純度と低コストが主な焦点の場合: 真空蒸着は優れた選択肢です。高純度のソース材料を使用し、最も安価なPVDプロセスであるためです。

- 単純な平面のコーティングが主な焦点の場合: 見通し線による堆積は、レンズやウェーハなどの基板上に均一な光学膜、金属膜、または装飾膜を作成するのに理想的です。

- 複雑な3Dオブジェクトのコーティングが主な焦点の場合: 蒸発原子の直接軌道により、複雑な形状への均一な被覆が困難になるため、代替方法を検討する必要があります。

「ソース」がターゲットを絞ったエネルギーと手付かずの真空環境の組み合わせであることを理解することが、この強力なコーティング技術を効果的に活用するための鍵となります。

要約表:

| 主要コンポーネント | 真空蒸着における役割 |

|---|---|

| エネルギー源 | 材料を加熱し(例:電子ビーム経由)、蒸気を生成する。 |

| 高真空 | 蒸気移動のための明確な経路を提供し、純度と密着性を保証する。 |

| 基板 | 蒸気が凝縮して薄膜を形成する、より冷たい表面。 |

研究室で高純度、費用対効果の高い薄膜を実現する準備はできましたか?

KINTEKでは、真空蒸着およびその他の物理気相成長(PVD)プロセスに必要な正確なラボ機器と消耗品の提供を専門としています。光学コーティング、導電性フィルム、または保護層を作成する場合でも、当社の専門知識により、お客様のアプリケーションに最適なソリューションを得ることができます。

当社の専門家に今すぐお問い合わせいただき、当社の信頼性の高い機器がお客様の研究と生産の品質をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用