本質的に、焼結とは、熱と圧力を使用して粉末を固体で密度の高い物体に変換する製造プロセスです。鋳造とは異なり、材料を完全に溶かすのではなく、焼結では粉末を融点よりわずかに低い温度まで加熱し、個々の粒子が融合して結合し、単一の強固な部品になります。

焼結は単なる加熱方法ではありません。粉末から強固で複雑な部品を作成するための精密なエンジニアリング技術です。このアプローチは、従来の方法で溶融・鋳造するには困難または不可能な材料の製造の可能性を解き放ちます。

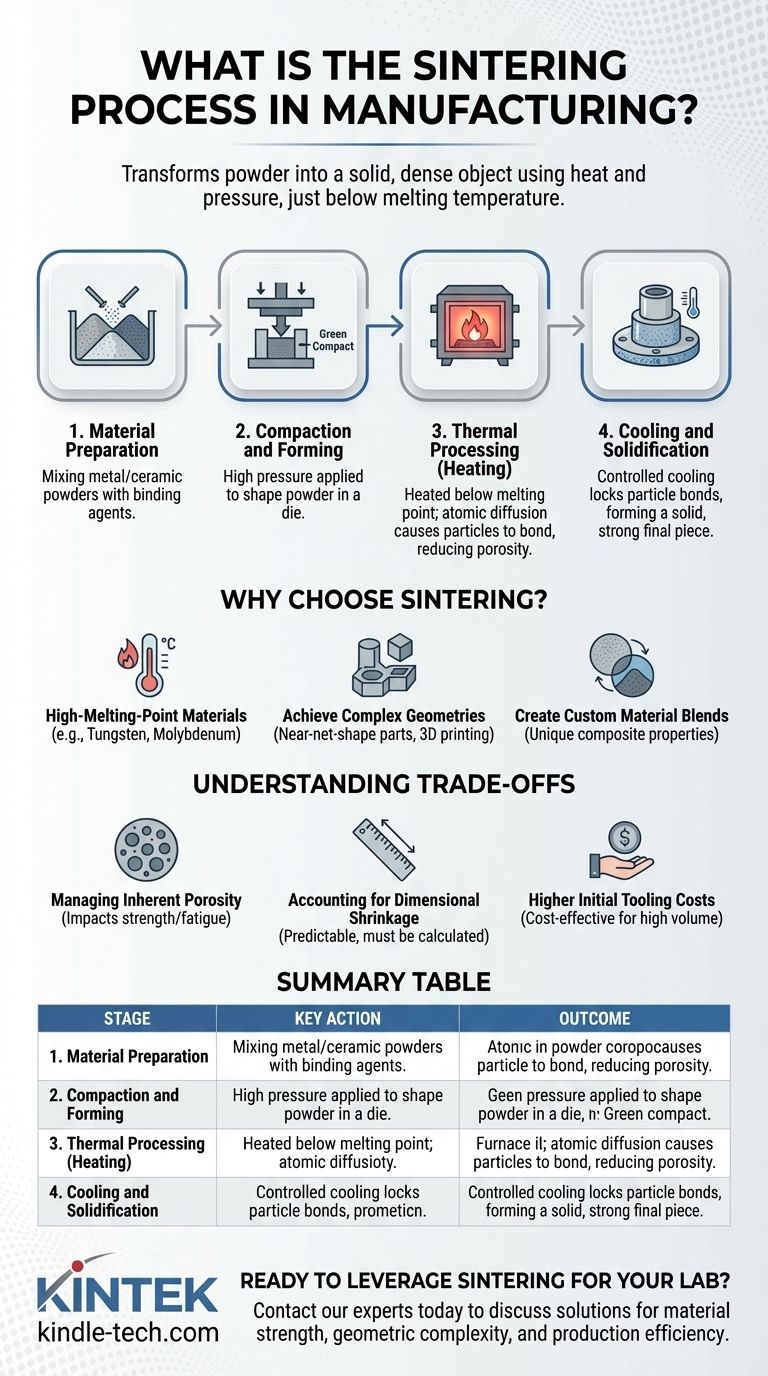

焼結の4つの主要な段階

焼結プロセスは、コンポーネントの最終的な特性にとって重要な、4つの明確な段階のシーケンスとして理解できます。

ステージ1:材料の準備

加熱が行われる前に、ベースとなる材料(通常は微細な金属、セラミック、またはプラスチックの粉末)が準備されます。これには、目的の最終組成を達成し、成形プロセスを助けるために、主粉末を合金や結合剤などの他の要素と混合することが含まれることがよくあります。

ステージ2:圧縮と成形

準備された粉末をダイ、金型、またはビルドチャンバーに入れます。その後、高い圧力をかけて粉末を目的の形状に圧縮します。この初期の壊れやすい物体は、「グリーンコンパクト」と呼ばれることがよくあります。

ステージ3:熱処理(加熱)

グリーンコンパクトを制御雰囲気の炉に慎重に入れます。材料の融点未満の特定の温度まで加熱されます。この高温で、原子拡散と呼ばれるプロセスが発生し、粒子が接触点で結合し、気孔率が減少し、部品の密度と強度が大幅に向上します。

ステージ4:冷却と固化

部品を所定の時間、焼結温度に保持した後、制御された方法で冷却します。この最終段階で新しく形成された粒子結合が固定され、意図された機械的特性を持つ固体で統一された塊が得られます。

従来の工法よりも焼結を選ぶ理由

焼結は単なる鋳造の代替手段ではなく、特定のエンジニアリング上の課題に対する優れた解決策です。

高融点材料の加工

焼結は、タングステンやモリブデンなどの難治性金属を加工する際に特に価値があります。これらの材料は融点が非常に高いため、従来の装置で溶融・鋳造することは非現実的または不可能です。

複雑な形状の実現

このプロセスにより、他の方法で作成した場合に広範で高価な機械加工が必要となる、複雑でニアネットシェイプの部品を作成できます。積層造形、または金属3Dプリンティングは、粉末から直接複雑な部品を層ごとに構築するために、焼結(例:粉末床溶融結合法(DMLS))に大きく依存しています。

カスタム材料ブレンドの作成

粉末から始まるため、焼結によりエンジニアは独自の複合材料を作成できます。金属をセラミックや他の要素とブレンドして、溶融では形成できない特殊な特性(例:サーメット)を持つ部品を製造できます。

トレードオフと制限の理解

焼結は強力ですが、成功した結果を得るためには管理しなければならない実際的な考慮事項があります。

固有の気孔率の管理

焼結により密度は劇的に増加しますが、元の粉末粒子の間の微細な空隙をすべて完全に取り除くことは困難な場合があります。この残留気孔率は、完全に圧延または鋳造された部品と比較して、コンポーネントの最終的な強度と疲労寿命に影響を与える可能性があります。

寸法収縮への対応

加熱中に粉末コンパクトが緻密化するにつれて、部品は収縮します。この収縮は予測可能ですが、最終的な部品が寸法公差を満たすように、金型とグリーンコンパクトの初期設計で正確に計算し、考慮する必要があります。

初期の金型コストの高さ

プレス・焼結操作の場合、圧縮用の高精度ダイと金型の作成コストは相当なものになる可能性があります。これにより、通常、金型コストを償却できる中~高量生産において、このプロセスが最も費用対効果が高くなります。

目標に合わせた適切な選択

適切な製造プロセスの選択は、材料と設計目標に完全に依存します。

- タングステンやセラミックなどの高温材料の加工が主な焦点である場合:焼結は、多くの場合、最も実用的であり、場合によっては唯一の実行可能な製造方法です。

- 複雑で精密な金属部品を大量に生産することが主な焦点である場合:従来のプレス・焼結金型は、廃棄物と二次機械加工を最小限に抑えながら、優れた再現性を提供します。

- 一点物のプロトタイプまたは高度にカスタマイズされた形状の作成が主な焦点である場合:DMLSなどの焼結ベースの積層造形プロセスは、比類のない設計の自由度を提供します。

最終的に、焼結の原理を理解することで、より強く、より複雑で、より幅広い材料で作られた部品を設計および製造できるようになります。

要約表:

| ステージ | 主要なアクション | 結果 |

|---|---|---|

| 1. 準備 | 金属/セラミック粉末の混合 | 成形準備の整った均一な粉末ブレンド |

| 2. 圧縮 | 金型内での粉末の加圧 | 所望の形状の「グリーンコンパクト」 |

| 3. 加熱 | 融点未満での加熱 | 粒子が融合し、密度と強度が向上 |

| 4. 冷却 | 炉内での制御された冷却 | 最終的な特性を持つ固体で強固な部品 |

研究室のプロジェクトで焼結を活用する準備はできましたか?

高融点材料の新しい開発、複雑なプロトタイプの作成、または大量生産の最適化を行っているかどうかにかかわらず、適切な装置が不可欠です。KINTEKは、精密な焼結プロセスに不可欠な高品質のラボ用炉と消耗品を専門としています。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションが材料強度、幾何学的複雑さ、および生産効率において優れた結果を達成するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 小型真空熱処理・タングステン線焼結炉

- ラミネート・加熱用真空熱プレス機