要するに、電子ビーム(e-beam)蒸着による物理気相成長(PVD)は、極めて純粋な薄膜を作成するために使用される高真空プロセスです。これは、高エネルギー電子の集束ビームをターゲット材料に照射し、材料を蒸発させることによって機能します。この蒸気は真空を通過し、より冷たい基板上に凝縮して均一なコーティングを形成します。

電子ビーム蒸着の核となる原理は、正確に制御された電子ビームを熱源として使用することです。これにより、非常に高い融点を持つ材料を含む幅広い材料の蒸発が可能になり、汚染を最小限に抑えて優れた純度のコーティングを生成できます。

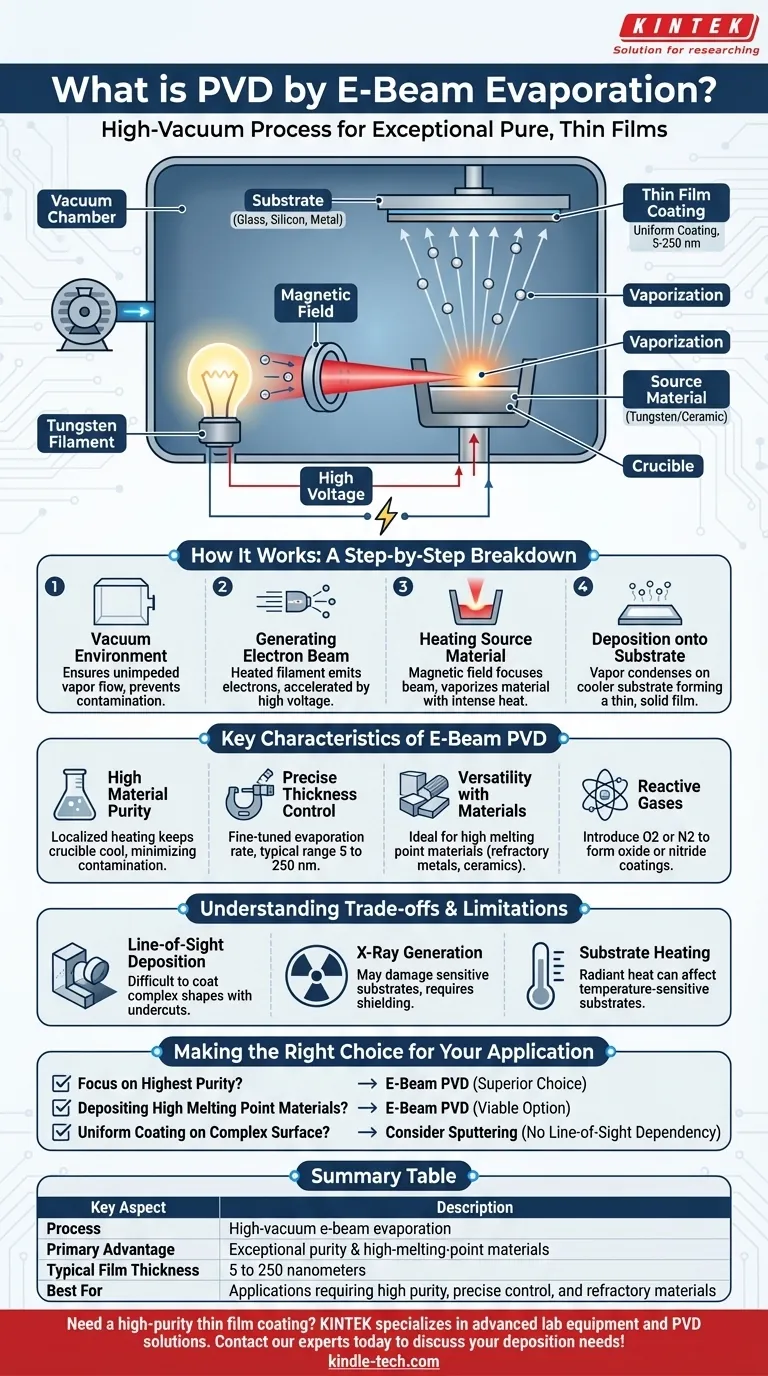

電子ビーム蒸着の仕組み:段階的な内訳

この方法が要求の厳しい用途に選ばれる理由を理解するには、すべて高真空チャンバー内で行われるプロセスのメカニズムを調べる必要があります。

真空環境

蒸発した材料が遮られることなく基板に到達できるように、プロセス全体が高真空下で行われます。このほぼ空の状態は、蒸気原子が空気分子と衝突するのを防ぎます。衝突すると、原子が散乱され、膜に不純物が混入する原因となります。

電子ビームの生成

タングステンフィラメントが電流によって加熱され、電子を放出します。その後、高電圧場がこれらの電子を非常に高速でターゲット材料に向けて加速します。

ターゲット材料の加熱

磁場が使用され、電子の経路が曲げられ、るつぼに保持されているターゲット材料に集束ビームとして照射されます。電子の運動エネルギーは、衝突時に強烈な熱エネルギーに変換され、材料を蒸発または昇華点まで加熱します。

基板への成膜

蒸発した材料は、ターゲットから上方に直進します。その後、上方に配置されたより冷たい基板(ガラス、シリコン、金属など)に接触し、そこで凝縮して薄い固体膜を形成します。

電子ビームPVDの主な特徴

エンジニアや科学者は、スパッタリングや熱蒸着などの他のPVD法よりも、電子ビーム蒸着をいくつかの明確な利点から選択します。

高い材料純度

電子ビームは、ターゲット材料に非常に局所化された加熱を直接提供します。これは、周囲のるつぼが比較的冷たいままであることを意味し、るつぼが溶融したり、ターゲットと反応して結果として得られる膜を汚染したりするのを防ぎます。

膜厚の精密制御

蒸発速度は、電子ビームの電流を調整することによって微調整できるため、最終的な膜厚を優れた制御が可能です。コーティングの厚さは通常、5〜250ナノメートルの範囲です。

材料の多様性

電子ビームは極めて高い温度を発生させることができるため、電子ビームPVDは、タングステンやタンタルなどの難治性金属や、他の熱的方法では蒸発が困難または不可能なセラミックスなど、融点の非常に高い材料に最適です。

反応性ガスの役割

非金属膜を作成するために、成膜中に酸素や窒素などの反応性ガスを真空チャンバー内に導入できます。これにより、蒸発した金属が堆積する際にガスと反応し、酸化物または窒化物コーティングが形成されます。

トレードオフと制限の理解

完璧なプロセスはありません。情報に基づいた決定を下すには、電子ビームPVDの固有の制限を認識する必要があります。

直進性の成膜(Line-of-Sight Deposition)

蒸発した材料は、ターゲットから基板へ直線的に移動します。これにより、影になる領域やアンダーカットがある複雑な三次元物体の均一なコーティングを実現することが困難になります。

X線発生

高エネルギー電子の衝突はX線を発生させる可能性があり、これは特定の電子部品やポリマーなどのデリケートな基板に損傷を与える可能性があります。このリスクを軽減するためには、適切な遮蔽とプロセス制御が必要です。

基板の加熱

凝縮プロセス中にかなりの量のエネルギーが基板に伝達されます。この放射熱は温度に敏感な基板にとって問題となる可能性があり、基板の反りや劣化を引き起こす可能性があります。

用途に合わせた適切な選択

成膜方法の選択は、プロジェクトの優先順位に完全に依存します。電子ビーム蒸着は特定のシナリオで優れています。

- 最高の膜純度を達成することに主な焦点を当てている場合: 局所的な加熱によりるつぼの汚染を最小限に抑えるため、電子ビームPVDが優れた選択肢となります。

- 極めて高い融点を持つ材料の成膜に主な焦点を当てている場合: 電子ビームの強力で集束されたエネルギーは、数少ない実行可能な選択肢の1つです。

- 複雑で非平面的な表面を均一にコーティングすることに主な焦点を当てている場合: 直線的な視線依存性を持たないスパッタリングなどの代替方法を検討する必要があります。

結局のところ、純度と材料の選択が最も重要な制約である場合、電子ビームPVDは高性能薄膜を作成するための強力なツールです。

要約表:

| 主な側面 | 説明 |

|---|---|

| プロセス | 電子ビームを使用してターゲット材料を蒸発させる高真空成膜。 |

| 主な利点 | 優れた膜純度と高融点材料をコーティングできる能力。 |

| 一般的な膜厚 | 5〜250ナノメートル。 |

| 最適用途 | 高純度、精密な膜厚制御、難治性材料を必要とする用途。 |

プロジェクトに高純度の薄膜コーティングが必要ですか?

KINTEKは、電子ビーム蒸着などの精密なPVDプロセス向けの高度なラボ機器および消耗品の専門サプライヤーです。半導体、光学コーティング、特殊センサーの開発を問わず、当社の専門知識とソリューションが、優れた膜品質と性能の達成に役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定の成膜ニーズにどのようにお応えできるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用