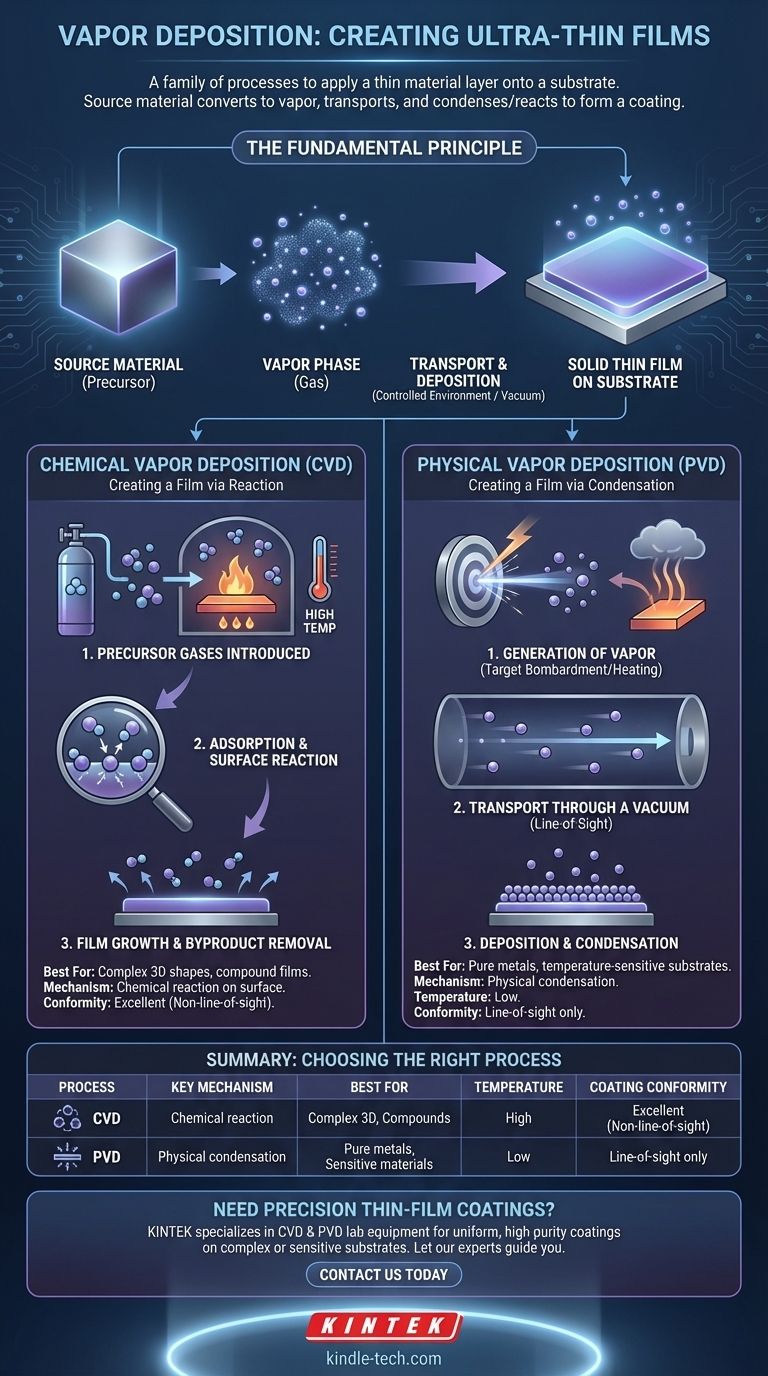

気相成長とは、基板と呼ばれる表面に超薄膜の材料を堆積させるために使用される一連のプロセスです。いずれの場合も、原料は気体の蒸気に変換され、輸送され、その後、目的のコーティングを形成するために基板の表面に凝縮または反応します。使用される特定のメソッドによって、最終膜の特性と品質が決まります。

気相成長の核心は、気相中の原子または分子を固体表面に移動させて新しい層を構築することにあります。その2つの主要なタイプである化学気相成長(CVD)と物理気相成長(PVD)の根本的な違いは、単純な疑問に集約されます。膜を生成するのは化学反応か、それとも直接的な物理的相変化によって形成されるのか、ということです。

基本原理:気体から固体膜へ

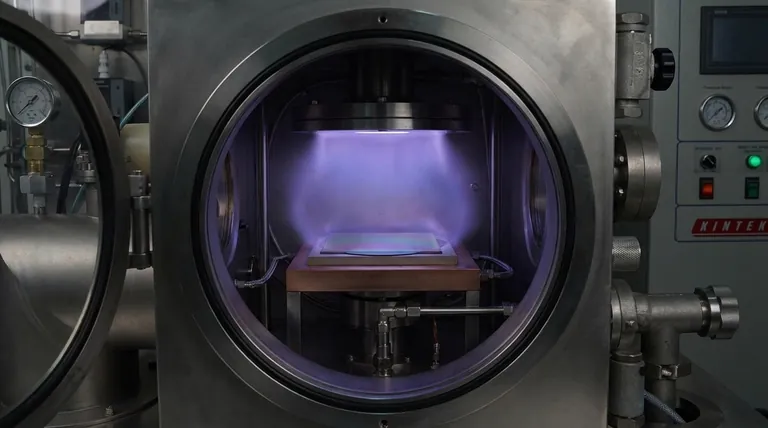

気相成長は、純度と精度を確保するために、通常は真空チャンバー内で制御された環境下で行われます。この制御により、わずか数原子の厚さの膜を作成することが可能になります。

### 原料

プロセスは、前駆体とも呼ばれる原料から始まります。これは、薄膜として堆積させたい物質です。

### 蒸気相

この原料はガスに変換されます。これがどのように行われるかが、主要な堆積技術間の主な違いとなります。

### 輸送と堆積

気化した材料はチャンバー内を移動し、洗浄・準備されたターゲット基板上に堆積します。この堆積により、基板表面に安定した固体薄膜が形成されます。

化学気相成長(CVD):反応による膜の作成

化学気相成長(CVD)では、膜は元のガス自体でできているわけではありません。代わりに、ガスは基板表面で反応して全く新しい固体材料を形成する化学的前駆体です。

### ステップ1:前駆体ガスの導入

1つまたは複数の揮発性の前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。基板は、化学反応を促進するために意図的に高温に保たれます。

### ステップ2:吸着と表面反応

ガス分子は基板の高温表面に吸着(付着)します。基板からの熱エネルギーにより、ガスが分解したり、互いに反応したりします。

### ステップ3:膜の成長と副生成物の除去

この化学反応により、基板上に目的の固体膜が形成されます。反応による気体の副生成物は、その後、表面から脱着され、ガスの流れまたは真空システムによってチャンバー外へ輸送されます。

物理気相成長(PVD):凝縮による膜の作成

物理気相成長(PVD)では、プロセスは直接的な物理的変換です。原料は物理的に蒸気に変換され、それが移動して基板上で固体に凝縮し、化学反応は起こりません。

### ステップ1:蒸気の生成

「ターゲット」として知られる固体原料は、エネルギーで衝突され、蒸気が生成されます。これは、スパッタリング(ターゲットから原子を叩き出すために高エネルギーイオンを使用)または熱蒸着(材料を加熱して沸騰させる)によって行われることがよくあります。

### ステップ2:真空中の輸送

気化した原子または分子は真空チャンバー内を移動します。PVDは通常「見通し線(line-of-sight)」プロセスであるため、原子はソースターゲットから基板へ直線的に移動します。

### ステップ3:堆積と凝縮

気化した原子がより冷たい基板に衝突すると、固体状態に凝縮し、徐々に薄膜を形成します。このプロセスは、冷たい鏡に水蒸気が凝縮するのに似ています。

トレードオフの理解

CVDとPVDの選択は、材料、基板の形状、および最終的なコーティングの望ましい特性に完全に依存します。どちらか一方が常に優れているわけではありません。

### コーティングの均一性(コンフォーマリティ)

CVDは、高度に均一なコーティング(コンフォーマルコーティング)を作成するのに優れています。前駆体が基板を囲むガスであるため、化学反応は、複雑な非見通し線形状であっても、すべての露出した表面で発生する可能性があります。

PVDは主に見通し線プロセスです。ソースターゲットから遮蔽されている基板の領域には、ほとんどまたはまったくコーティングが施されないため、複雑な基板操作なしでは複雑な形状には適していません。

### 動作温度

CVDは通常、表面で必要な化学反応を活性化し、駆動するために**非常に高い基板温度**を必要とします。これは、基板として使用できる材料の種類を制限する可能性があります。

PVDは、**より低い温度**で実行できることがよくあります。これにより、プラスチックやその他の温度に敏感な基板を含む、より幅広い材料との互換性が得られます。

### 材料の純度

PVDは、膜がソースターゲットと同じ組成を持つため、極めて**純粋な材料**を堆積させることができます。純粋な金属、合金、および特定のセラミックの堆積に優れています。

CVD膜には、前駆体ガスや不完全な反応からの不純物が含まれることがあります。しかし、ダイヤモンドライクカーボンや窒化ケイ素など、PVDターゲットとして作成することが困難または不可能な特定の化合物を形成できるという独自の能力があります。

目的に合った適切な選択を行う

アプリケーションの特定の要件によって、最も適切な堆積方法が決まります。

- 複雑な3D形状を均一にコーティングすることに主な焦点がある場合:CVDは、その非見通し線、気相反応により、優れた選択肢となります。

- 温度に敏感な基板上に高純度の金属または合金を堆積させることに主な焦点がある場合:PVDは、より低いプロセス温度で膜組成に対する正確な制御を提供します。

- 二酸化ケイ素やダイヤモンドライクカーボンなどの特定の化学化合物の作成に主な焦点がある場合:CVDは、化学反応によって表面に直接化合物を構築するため、実用的な唯一の方法であることがよくあります。

化学反応と物理的相変化の根本的な違いを理解することが、ニーズに合った正しい気相成長プロセスを選択するための鍵となります。

要約表:

| プロセス | 主要なメカニズム | 最適な用途 | 温度 | コーティングの均一性 |

|---|---|---|---|---|

| 化学気相成長(CVD) | 基板表面での化学反応 | 複雑な3D形状、化合物膜 | 高温 | 優れている(非見通し線) |

| 物理気相成長(PVD) | 蒸気の物理的凝縮 | 純粋な金属、温度に敏感な基板 | 低温 | 見通し線のみ |

研究室向けに精密な薄膜コーティングが必要ですか?

KINTEKは、気相成長プロセス用の実験装置および消耗品を専門としています。複雑な形状に対応するCVDシステムが必要な場合でも、純粋な金属コーティング用のPVD装置が必要な場合でも、当社のソリューションは優れた膜品質とプロセス制御を提供します。

KINTEKは研究室を支援します:

- 複雑な基板上での均一なコーティングの実現

- 高純度の金属および合金の堆積

- 温度に敏感な材料の加工

- 特殊な化合物膜の作成

当社の専門家が、お客様の特定のアプリケーションに最適な堆積技術をご案内します。

今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、KINTEKがお客様の薄膜研究および生産能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- APCVDに対するLPCVDの利点は何ですか?優れた成膜均一性とコンフォーマリティを実現

- なぜRFスパッタリングはDCスパッタリングよりも優れているのか?材料堆積の究極ガイド

- スパッタリングとイオンプレーティングの違いは何ですか?用途に合ったPVDコーティングを選択する

- 熱分解によるバイオ炭の製造方法は?バイオマスを価値ある炭素リッチな炭に変える

- CVDを使用する理由とは?薄膜成膜における比類なき精度を解き放つ

- 半導体における化学気相成長(CVD)とは?現代のマイクロチップ製造の鍵

- BDD膜用のCVD装置の主な機能は何ですか?精密ダイヤモンド合成を解き放つ

- 工具の製造やコーティングにダイヤモンドが使用されるのはなぜですか?比類なき硬度と精度を解き放つ