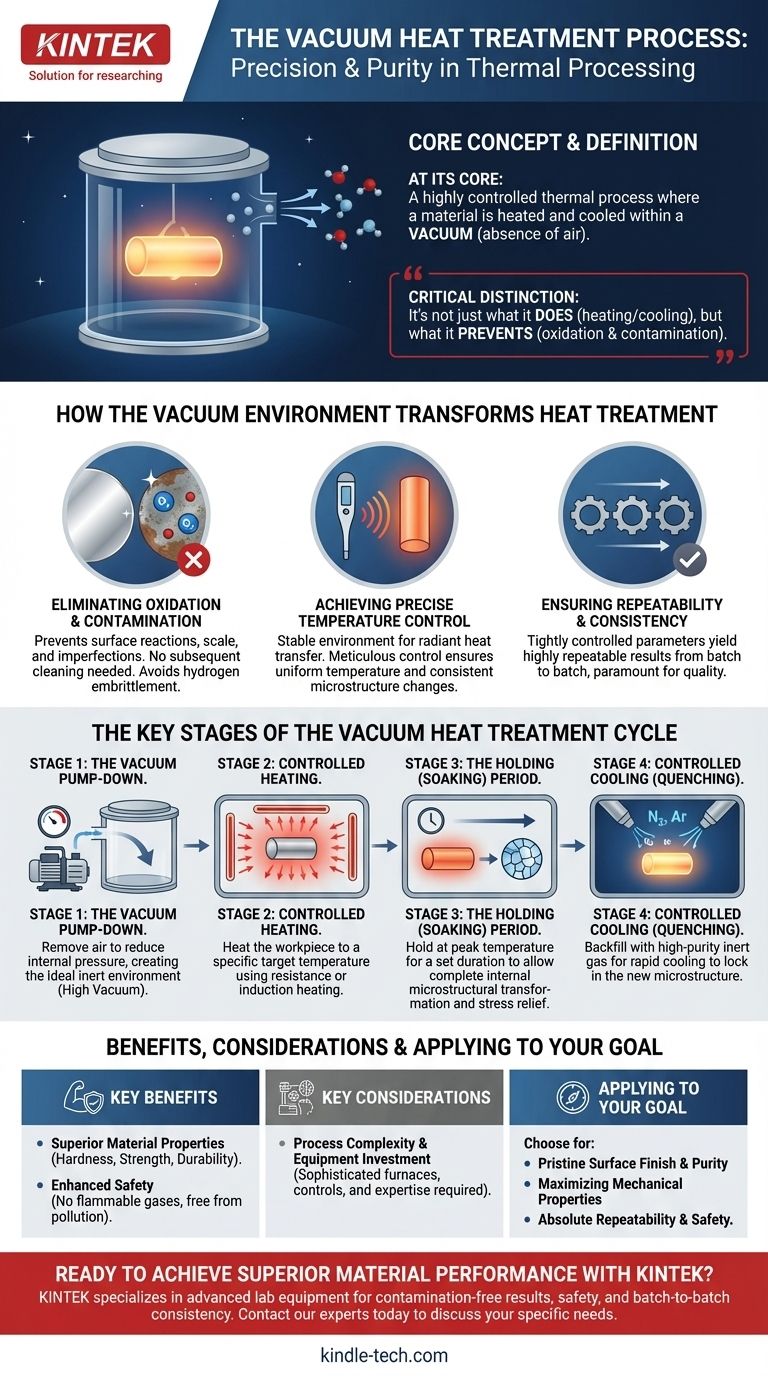

真空熱処理とは、材料を真空中で加熱および冷却する高度に制御された熱プロセスです。このプロセスでは、ワークピースを特定の温度まで加熱し、所定の時間保持した後、さまざまな媒体で制御された速度で冷却します。これらの工程を空気のない状態で行うことで、材料の内部微細構造が根本的に変化し、表面の酸化や汚染のリスクなしに性能と品質が向上します。

真空熱処理の決定的な違いは、単に金属を加熱・冷却するだけでなく、何を防ぐかにあります。空気を取り除くことで、酸化や汚染を排除し、最終的な材料特性を比類なく制御することを可能にし、従来の方式では達成できないレベルの品質と一貫性を保証します。

真空環境が熱処理をどのように変えるか

真空の使用は、優れたレベルのプロセス制御を提供する決定的な特徴です。この制御された雰囲気は、従来の雰囲気加熱に対する本方式の主要な利点の源です。

酸化と汚染の排除

従来の炉では、空気中の酸素が熱い金属表面と反応し、スケールやその他の不完全性を生じさせます。真空環境は、定義上、酸素を含みません。

これにより、表面反応が発生するのを防ぎ、その後の洗浄を必要としないクリーンで明るい部品が得られます。また、有害な汚染物質や水素脆化などのリスクも回避します。

精密な温度制御の実現

真空は、加熱に対して非常に安定した均一な環境を提供します。熱は主に放射によって伝達され、ワークピースの温度を細心の注意を払って制御できます。

この精度により、部品全体が均一に目的の温度に達することが保証され、材料の微細構造の一貫した変化を達成するために不可欠です。

再現性と一貫性の確保

真空レベルから加熱・冷却速度まで、プロセスパラメータが厳密に制御されているため、結果は非常に再現性が高くなります。

バッチごとのこの不変性は、一貫した品質が最重要視される製造において大きな利点となります。

真空熱処理サイクルの主要な段階

このプロセスは、明確な多段階サイクルに従い、各ステップが最終結果において重要な役割を果たします。

ステージ1:真空排気

サイクルは、ワークピースを密閉された炉室内に配置することから始まります。次に、真空ポンプシステムが空気を除去し、内部圧力を低下させます。

真空度は重要です。高真空は低圧に対応し、その後の工程に理想的な不活性環境を作り出します。

ステージ2:制御された加熱

目標の真空レベルに達すると、ワークピースが加熱されます。これは通常、抵抗加熱素子または誘導によって行われます。

材料は、特定の合金と望ましい結果のために指定された適切な温度まで上昇させられます。

ステージ3:保持(またはソーキング)期間

ワークピースはこの最高温度で特定の時間保持されます。この「ソーキング」により、材料の内部構造が完全に変態します。

必要な保持時間は、材料の有効厚さ、形状、および炉の総質量に基づいて慎重に計算されます。真空時効などのプロセスは、内部応力を緩和し、材料を安定させるためにここで行われます。

ステージ4:制御された冷却(焼入れ)

最終段階は、新しい微細構造を固定するために部品を冷却することです。真空炉では、これはしばしば、窒素やアルゴンなどの高純度不活性ガスでチャンバーを再充填することによって行われます。

このガスはワークピースに吹き付けられ、急速に冷却されます。冷却速度は、過圧(最大1.4バール)を使用することでさらに加速でき、焼入れ効果を高めます。

主な利点と考慮事項の理解

利点は大きいですが、このプロセスが優れている状況を理解することが重要です。

主な利点:優れた材料特性

あらゆる熱処理の主な目的は、材料特性を改善することです。真空処理は、内部応力を排除しながら、改善された硬度、強度、および耐久性の開発を可能にすることで、これに優れています。

主な利点:安全性と清浄度の向上

このプロセスは、多くの代替手段よりも本質的に安全でクリーンです。可燃性ガスを使用せず、汚染や酸素がありません。

この操作上の安全性は、OSHAなどの規制への準拠を確保し、従業員を有害物質から保護するのに役立ちます。

主な考慮事項:プロセスの複雑さと設備

これらの優れた結果を達成するには、高度な設備が必要です。真空炉、特殊なポンプシステム、および高度なプロセス制御は、かなりの投資を意味します。

さらに、プロセスを効果的に実行するには、保持時間の計算や、異なる材料や形状に対する正確な加熱・冷却プロファイルの管理に関する専門知識が必要です。

目標への真空熱処理の適用

適切な熱プロセスを選択することは、プロジェクトの最終目標に完全に依存します。

- 主な焦点が、手付かずの表面仕上げと材料の純度である場合:真空処理は、その無酸素環境が表面スケールや汚染を防ぐため、決定的な選択肢です。

- 主な焦点が、機械的特性と性能の最大化である場合:加熱と焼入れの精密な制御により、特定の硬度、強度、延性の要件に合わせて材料の微細構造を調整できます。

- 主な焦点が、プロセスの安全性と絶対的な再現性である場合:真空処理の自動化され、密閉され、高度に制御された性質は、可燃性ガスの危険を排除しながら、バッチごとに一貫した信頼性の高い結果を保証します。

最終的に、真空熱処理を選択することは、比類のない制御のための意図的な選択であり、より高い品質と性能基準をもたらします。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 排気 | 炉室から空気を除去 | 不活性な無酸素環境の作成 |

| 2. 加熱 | ワークピースを目標温度まで加熱 | 微細構造変化の開始 |

| 3. 保持 | 最高温度で保持 | 完全な内部変態を可能にする |

| 4. 焼入れ | 不活性ガスで急速冷却 | 新しい微細構造と特性を固定 |

精密な真空熱処理で優れた材料性能を実現する準備はできていますか?

KINTEKは、最高の材料純度、強度、再現性を必要とする研究室向けに、高度な実験装置と消耗品を専門としています。当社の真空炉と熱処理ソリューションは、汚染のない結果を提供し、安全性を高め、バッチごとの一貫性を確保するように設計されています。

今すぐ当社の専門家にお問い合わせください。当社の真空熱処理ソリューションがお客様の特定の研究室のニーズをどのように満たし、研究および製造の成果を向上させることができるかについてご相談ください。

ビジュアルガイド