本質的に、真空浸炭は、鋼の表面に炭素を導入するために亜大気圧環境を使用するケース硬化プロセスです。部品は真空炉で加熱され、プロパンのような炭化水素ガスが導入されます。熱によってガスが分解され、炭素原子が鋼の表面に拡散します。これに続いて、炭素を所定の位置に固定する急速冷却(焼入れ)段階が行われ、非常に硬く耐摩耗性の高い外層が形成されます。

真空浸炭の核となる利点は、単に鋼を硬化させるだけでなく、比類のない精度でそれを行うことです。大気干渉を除去することにより、このプロセスは、特に複雑な部品において、ケース深さと均一性に対する優れた制御を提供し、欠陥の少ない高品質の部品をもたらします。

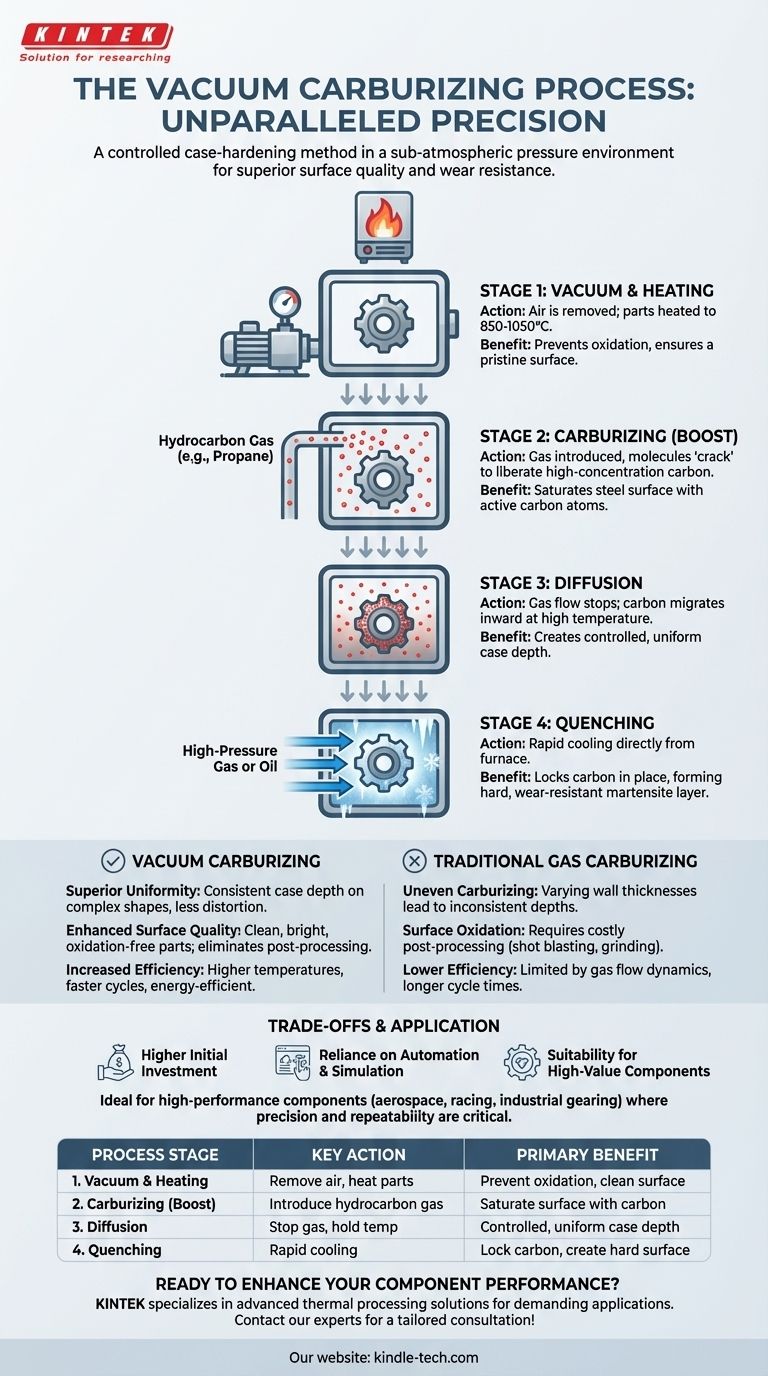

真空浸炭の仕組み:段階的な分析

このプロセスは、それぞれが重要な機能を果たす、明確な熱的および化学的段階の注意深く制御されたシーケンスです。これは、清浄な環境で行われる「ブーストと拡散」の方法として最もよく理解されています。

ステージ1:真空および加熱サイクル

まず、鋼部品を密閉された炉に装填し、空気を排気して真空状態にします。

この真空は、酸素やその他の大気汚染物質を除去するため、非常に重要です。これにより、表面の酸化が防止され、次の段階での炭素導入が純粋で妨げられないことが保証されます。次に、部品は特定の浸炭温度、通常850°Cから1050°Cに加熱されます。

ステージ2:浸炭(ブースト)サイクル

温度に達すると、最も一般的にプロパン(C3H8)である正確な量の炭化水素ガスが炉に導入されます。

高温によりこれらのガス分子が分解、または「クラック」し、高濃度の活性炭素原子が鋼の表面に直接放出されます。これが「ブースト」段階であり、表面が急速に炭素で飽和します。

ステージ3:拡散サイクル

所定の時間が経過した後、炭化水素ガスの供給は停止されます。部品は真空中で高温に保たれます。

この「拡散」段階では、新たな炭素は追加されません。代わりに、表面の高濃度の炭素が材料の奥深くに自然に移動し、目的のケース深さを形成します。ブーストサイクルと拡散サイクルを交互に行うことで、最終的な炭素プロファイルを極めて正確に制御できます。

ステージ4:硬化のための焼入れ

浸炭プロセス自体は炭素を追加するだけであり、部品を硬くするわけではありません。最終的な硬度は焼入れによって達成されます。

炉から直接、部品は急速に冷却されます。通常、高圧ガス(窒素など)を使用するか、油浴に移して冷却します。この急速冷却により、炭素原子が鋼の結晶構造に固定され、表面がマルテンサイトとして知られる硬く耐摩耗性の層に変化します。

従来のガス浸炭ではなく真空浸炭を選択する理由

従来の雰囲気ベースのガス浸炭も効果的ですが、真空浸炭は、要求の厳しい用途に対して明確な冶金学的および運用上の利点を提供します。

優れた均一性と精度

主な利点は、複雑な形状や異なる厚さの部品における不均一な浸炭の排除です。

従来のガス浸炭では、壁の厚さが異なるとケース深さが不均一になる可能性があります。真空浸炭は部品を均一に加熱し、炭素の利用可能性がガスの流れのダイナミクスによって制限されないため、すべての表面にわたって一貫した浸炭層が保証されます。

例えば、真空浸炭で処理された大型のベベルギアは、ガス浸炭の場合の半分の時間で均一なケース深さを達成でき、歪みも大幅に少なくなります。

強化された表面品質

真空浸炭された部品は、清潔で明るい金属光沢を帯びて炉から出てきます。

プロセスが酸素のない状態で行われるため、表面の酸化や「スケール」を除去する必要がありません。これにより、多くの場合、ショットブラストや研削などの費用と時間のかかる後処理ステップが不要になります。

効率と処理速度の向上

真空炉は、従来の雰囲気炉よりも高い温度で運転できることがよくあります。

これにより、より効率的な炭素移動と相まって、総サイクル時間を大幅に短縮できます。さらに、炉は加熱および処理サイクル中にのみかなりのエネルギーを消費するため、エネルギー効率が向上します。

トレードオフの理解

その利点にもかかわらず、真空浸炭は普遍的な解決策ではありません。特定の用途には理想的ですが、他の用途にはあまり適さない特定の考慮事項が伴います。

高い初期投資

真空炉技術は、本質的に従来の雰囲気炉のセットアップよりも複雑で高価です。設備に対する初期設備投資は重要な要素です。

自動化とシミュレーションへの依存

このプロセスは、真空レベル、ガス流量、および温度サイクルを管理するために、正確なコンピューター制御に大きく依存しています。最適な結果を達成するには、高度なプロセスモデリングとシミュレーションが必要であり、操作にはより高いレベルの技術的専門知識が要求されます。

高価値部品への適合性

真空浸炭が提供する精度、再現性、および優れた品質は、故障が許されない高性能、高価値の部品に適用された場合に最も大きな投資収益率をもたらします。航空宇宙、高性能レーシング、および特殊な産業用ギアの重要な用途に最適な選択肢です。

アプリケーションに合った適切な選択をする

適切な浸炭方法の選択は、コンポーネントの性能要件、幾何学的複雑さ、および生産価値に完全に依存します。

- 複雑な形状を持つ高性能コンポーネントに重点を置く場合:ギア、インジェクター、ベアリングなどの部品に均一で高度に制御されたケースを実現するには、真空浸炭が優れた選択肢です。

- 後処理と歪みの最小化に重点を置く場合:真空プロセスのクリーンで酸化のない表面と均一な加熱により、その後の機械加工および矯正作業が削減または排除されます。

- 重要な部品の処理速度と再現性に重点を置く場合:最新の真空システムの自動化されたコンピューター制御の性質により、より高速なサイクルと比類のないバッチ間の一貫性が実現します。

最終的に、真空浸炭の選択は、従来のメソッドでは単に不可能であった冶金学的特性を達成するための精密工学への投資です。

要約表:

| プロセス段階 | 主なアクション | 主な利点 |

|---|---|---|

| 1. 真空 & 加熱 | 空気を除去。部品を850-1050°Cに加熱。 | 酸化防止。清浄な表面を確保。 |

| 2. 浸炭(ブースト) | 炭化水素ガス(例:プロパン)を導入。 | 鋼表面を活性炭素原子で飽和させる。 |

| 3. 拡散 | ガス供給停止。部品を温度に保持。 | 炭素が内部に移動し、制御された均一なケース深さを形成。 |

| 4. 焼入れ | ガスまたは油で部品を急速冷却。 | 炭素を固定し、硬く耐摩耗性の表面を形成。 |

精密真空浸炭でコンポーネントの性能を向上させる準備はできていますか?

KINTEKでは、要求の厳しい用途向けに高度なラボ機器と熱処理ソリューションを専門としています。当社の専門知識により、最も重要なコンポーネントに対して、均一なケース深さ、優れた表面品質、および最小限の歪みを確実に実現します。

当社のソリューションがお客様のラボまたは生産ラインに精度と信頼性をもたらす方法について話し合いましょう。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド