本質的に、シリコンスパッタリングは物理気相成長(PVD)技術であり、高純度のシリコン「ターゲット」が真空チャンバー内で高エネルギーイオンによって衝突されます。この原子スケールの衝突により、ターゲットからシリコン原子が叩き出され、それらが基板上を移動して凝縮し、極めて薄く均一な膜を形成します。

スパッタリングは、原子スケールのサンドブラストを高度に制御したプロセスとして理解するのが最適です。砂の代わりに、イオン化されたガスを使用して、ソース材料から原子を削り取り、真空中の別の表面に純粋な層として堆積させます。

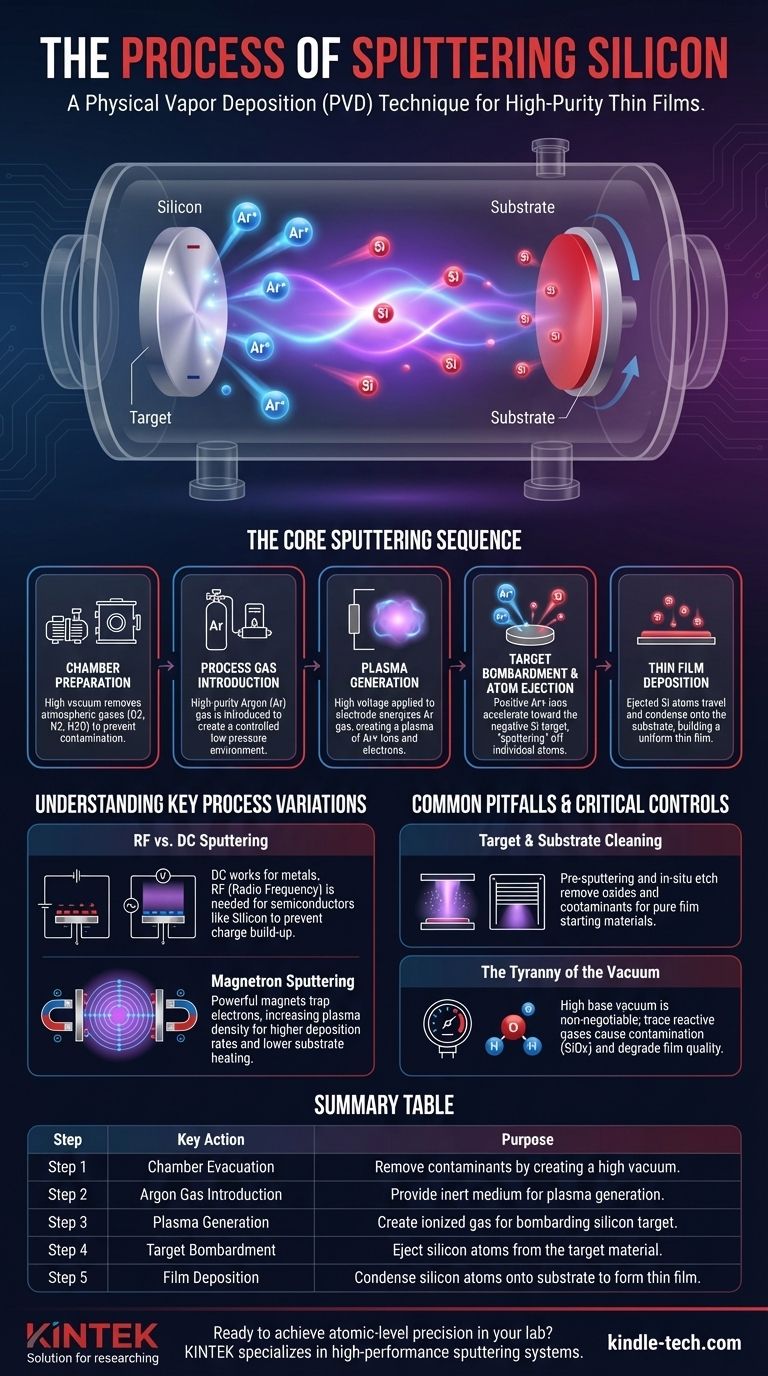

コアとなるスパッタリングシーケンス

スパッタリングプロセスは、細心の注意を払って段階的に進められます。各ステップは、最終的なシリコン膜が正確な仕様を満たすように、環境と粒子のエネルギーを制御するように設計されています。

ステップ1:チャンバーの準備

プロセス全体は、超クリーンで制御された環境を作り出すことから始まります。基板(コーティングされる材料)がホルダーにセットされ、スパッタリングチャンバーに装填されます。

その後、チャンバーは密閉され、強力なポンプによって空気が排気され、高真空が作られます。この重要なステップにより、酸素、窒素、水蒸気などの大気ガスが除去され、これらがシリコン膜を汚染するのを防ぎます。

ステップ2:プロセスガスの導入

必要な真空レベルに達すると、高純度の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。

システムはガスの流れを正確に調整し、通常はミリトール(mTorr)範囲の安定した低圧環境を維持します。このアルゴンガスはシリコンと化学反応せず、衝突のための媒体としてのみ機能します。

ステップ3:プラズマの生成

チャンバー内の電極に高電圧が印加され、シリコンターゲット材料に負の電荷が与えられます。この強い電界がアルゴンガスを励起し、原子から電子を剥ぎ取り、プラズマを生成します。

このプラズマは、正に帯電したアルゴンイオン(Ar+)と自由電子からなる、光るイオン化ガスです。これは、スパッタリングプロセス全体を駆動するエンジンとなります。

ステップ4:ターゲットへの衝突と原子の放出

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したシリコンターゲットに積極的に引き寄せられます。これらはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。

この衝突は、ターゲットから個々のシリコン原子を物理的に叩き出す、すなわち「スパッタリング」するのに十分な力があり、それらを真空チャンバー内を移動させます。

ステップ5:薄膜の堆積

スパッタリングされたシリコン原子は、ターゲットから基板に当たるまで直進します。より冷たい基板表面に当たると、それらは凝縮して付着し、原子層ごとに徐々に層を形成していきます。

時間の経過とともに、このプロセスにより、基板表面全体にわたって非常に均一で密度の高いシリコン薄膜が形成されます。

主要なプロセスバリエーションの理解

コアシーケンスは一貫していますが、シリコンは半導体材料であるため、シリコンを効果的にスパッタリングするためにはいくつかの改良が不可欠です。

RFスパッタリングとDCスパッタリング

導電性金属ターゲットの場合、単純な直流(DC)電圧で十分です。しかし、シリコンは半導体です。DC電源を使用すると、ターゲット表面に正電荷が蓄積し、最終的にアルゴンイオンを反発してプロセスが停止する可能性があります。

これを克服するために、高周波(RF)スパッタリングが使用されます。急速に切り替わるAC電圧は、各サイクルでターゲット表面の電荷蓄積を効果的に除去し、半導体材料や絶縁体材料に対してプロセスを持続的に効率よく実行できるようにします。

マグネトロンスパッタリングの役割

最新のシステムでは、ほぼ常にマグネトロンスパッタリングが採用されています。これには、シリコンターゲットの背後に強力な磁石を配置することが含まれます。

これらの磁石は磁場を生成し、プラズマからの自由電子をターゲット表面の近くに閉じ込めます。閉じ込められた電子はらせん状の経路を移動することを強いられ、アルゴン原子と衝突してイオン化する確率が劇的に向上します。これにより、より高密度のプラズマが生成され、スパッタリング速度が大幅に向上し、基板の不要な加熱が減少します。

一般的な落とし穴と重要な制御

スパッタリングされたシリコン膜の品質は、細心の注意を払ったプロセス制御に完全に依存します。重要な詳細を見落とすと、膜の堆積が失敗する可能性があります。

ターゲットと基板のクリーニング

プロセスは、出発材料と同じくらいクリーンでなければなりません。堆積を開始する前に、シャッターで基板を保護しながらターゲットを短時間スパッタリングする予備スパッタリングステップがしばしば実行されます。これは、ターゲット表面の酸化膜や汚染物質を除去するためです。

同様に、基板自体も、堆積のためにシャッターを開ける前に、プラズマを使用してその場エッチング(in-situ etch)を行い、自然酸化物や有機残留物を除去することがあります。

真空の重要性

チャンバー内の酸素や水などの反応性ガスが微量でも存在すると、成長中のシリコン膜に取り込まれ、酸化シリコン(SiOx)を生成し、その電気的または光学的特性を損なう可能性があります。高純度膜のためには、アルゴンガスを導入する前に高いベース真空を達成し維持することは譲れません。

目標に応じた適切な選択

シリコン膜に望ましい結果に基づいて、スパッタリングプロセスの特定のパラメータが調整されます。

- 膜の純度が主な焦点の場合: チャンバー内で可能な限り低いベース圧力を達成することと、最高グレードのアルゴンガスを使用することを優先してください。

- 堆積速度が主な焦点の場合: マグネトロンスパッタリング源を使用していることを確認し、スパッタリング速度を最大化するためにアルゴン圧力と印加電力を最適化してください。

- 膜の均一性が主な焦点の場合: ターゲットと基板の距離を制御し、堆積中に基板の回転を取り入れて、不均一性を平均化してください。

結局のところ、シリコンスパッタリングを習得することは、原子レベルの構築を実現するために、不安定なプラズマ環境を正確に制御することなのです。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | チャンバー排気 | 高真空を作り出し汚染物質を除去する |

| 2 | アルゴンガスの導入 | プラズマ生成のための不活性媒体を提供する |

| 3 | プラズマの生成 | シリコンターゲットを衝突させるためのイオン化ガスを作成する |

| 4 | ターゲットへの衝突 | ターゲット材料からシリコン原子を放出させる |

| 5 | 膜の堆積 | 基板上にシリコン原子を凝縮させて薄膜を形成する |

| 主要なバリエーション | RFスパッタリングとマグネトロンの強化 | 効率的なシリコン堆積と高レートを可能にする |

研究室で原子レベルの精度を達成する準備はできましたか? KINTEKは、半導体研究と薄膜堆積のために設計された高性能スパッタリングシステムと実験装置を専門としています。当社の専門知識により、お客様のプロジェクトが要求する純粋で均一なシリコン膜を確実に得ることができます。当社の専門家に今すぐお問い合わせいただき、お客様固有の実験室のニーズと、信頼性の高い最先端のソリューションで研究能力をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボ用電動油圧真空熱プレス

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス