その核心において、アーク溶解とは、電気アークの強烈な熱を利用して金属やその他の材料を溶解するプロセスです。この方法は、黒鉛電極と金属原料の間に高温プラズマアークを発生させ、制御された稲妻のように機能して、最も注目すべきは鋼スクラップなど、融点の高い材料を急速に液化させます。

溶解技術間の根本的な違いは、熱の発生方法にあります。アーク溶解は大規模な操作のために直接的で高エネルギーのプラズマアークを使用するのに対し、高周波誘導溶解などのプロセスは、より制御された小バッチ用途のために間接的な磁場を使用します。

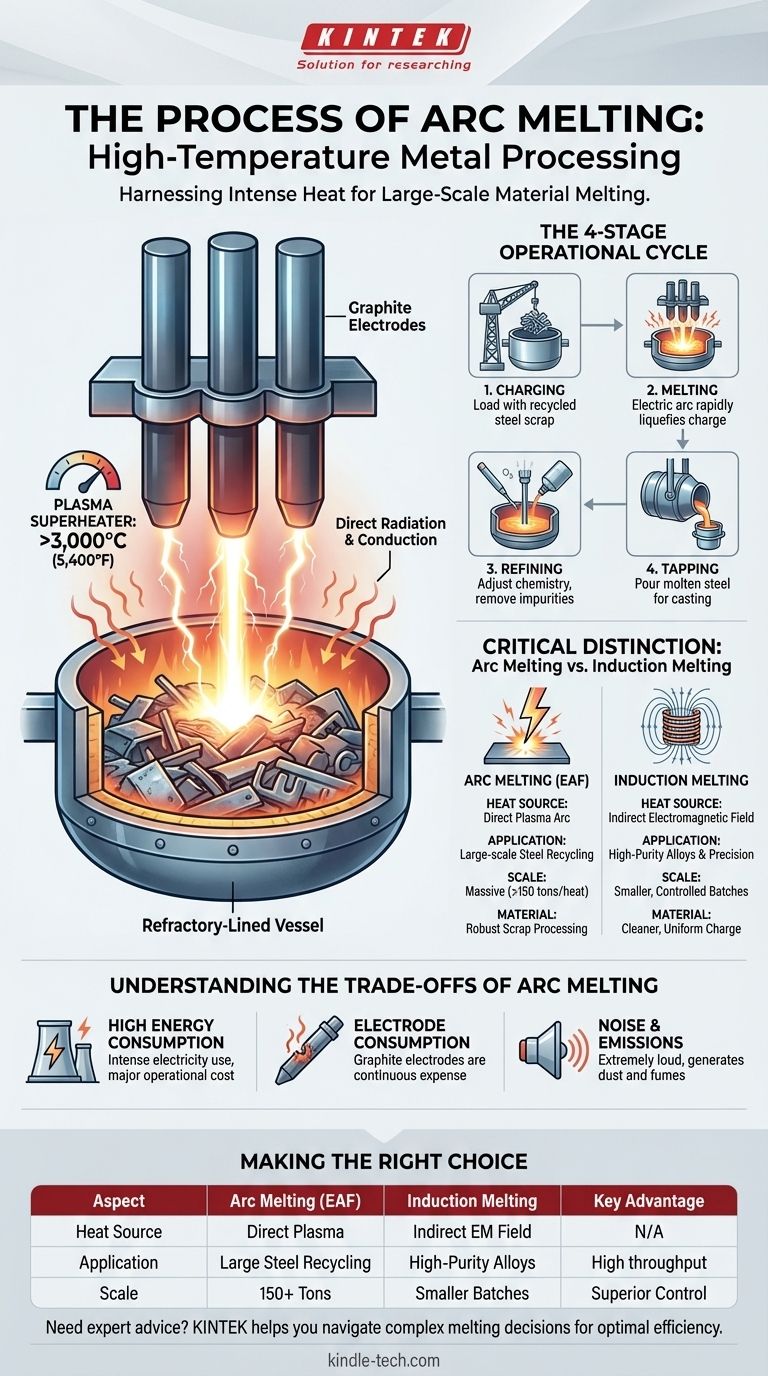

アーク溶解の仕組み:コアメカニズム

電気アーク炉(EAF)は、現代の鉄鋼リサイクルの主力です。その動作を理解することは、重工業におけるその役割を理解するための鍵となります。

電気アーク:プラズマのスーパーヒーター

熱源は電気アークです。これは単純な炎ではなく、ガスを通じた持続的な放電であり、3,000°C(5,400°F)を超える温度に達するプラズマを生成します。

この極度の熱は、放射と伝導によって金属原料に直接伝達され、極めて急速な溶解を可能にします。

主要コンポーネント:電極と炉

このプロセスは、いくつかの重要なコンポーネントに依存しています。巨大な消耗品の柱である黒鉛電極は、アークを生成し維持するために必要な高電力を伝導するために使用されます。

これらの電極は、耐火物で裏打ちされたボウル状の鋼製容器内で、金属原料の上に配置されます。プロセスが完了すると、炉全体を傾けて溶融金属を注ぎ出す(「出銑」する)ことができます。

段階的なプロセス

アーク炉の運転サイクルは、次の4つの主要な段階に従います。

- 装入(チャージング): 炉に材料、最も多くの場合リサイクルされた鋼スクラップが装入されます。

- 溶解: 炉蓋が閉じられ、電極が下げられます。強力な電流が印加され、スクラップ金属にアークが放たれます。強烈な熱が原料を急速に溶かし、液体のプールを形成します。

- 精錬: 溶解後、液体鋼の化学組成がテストされ、調整されます。炭素などの不純物を除去するために酸素が注入され、特定のグレード要件を満たすために合金が添加されます。

- 出銑(タッピング): 炉が傾けられ、溶融鋼が取鍋に注がれ、通常は鋳造に進むために移送されます。

アーク溶解 対 高周波誘導溶解:重要な区別

あなたの質問では高周波誘導溶解に言及されており、これら2つの主要な技術は異なる目的に役立つため、区別することが重要です。これらは交換可能ではありません。

熱源:直接 対 間接

主な違いは加熱方法です。アーク溶解は、プラズマアークが原料と直接接触する直接加熱プロセスです。

対照的に、高周波誘導溶解は間接プロセスです。電磁場を使用して金属自体の内部に電流を誘導し、外部のアークや炎なしに内側から加熱・溶解させます。

規模と用途

アーク炉は大規模のために作られています。これらは、単一の溶解(単一の生産サイクル)で150トン以上のスクラップを溶解できる、鉄鋼「ミニミル」の標準です。

誘導炉は、一般的により小さく、より精密な用途に使用されます。これらは、温度と化学組成の厳密な制御が不可欠な高品質の鋳物や特殊合金の製造を行う鋳造所で優れています。

材料の取り扱いと純度

アーク炉は非常に堅牢で、自動車全体を含む、大きくて不均一な形状のスクラップ金属を効率的に溶解できます。精錬工程は、スクラップに一般的な不純物を処理するように設計されています。

誘導炉は、よりクリーンで均一な原料を必要とします。その主な強みは、大量の不純物を除去することではなく、純度を維持することです。

アーク溶解のトレードオフの理解

強力ではありますが、EAFプロセスには、運用の観点から理解することが不可欠な固有のトレードオフがあります。

高いエネルギー消費量

高出力プラズマアークを生成し維持するには莫大な量の電力が必要であり、エネルギーは主要な運用コストとなります。EAFの操作は、地域の電力網に大きな変動を引き起こす可能性があります。

電極の消費

黒鉛電極は永久的ではなく、酸化と昇華によって溶解プロセス中に消費されます。これは、別の重要な継続的な運用費用となります。

騒音と排出物

アーク溶解プロセスは非常に騒々しく、大量の粉塵やヒュームを発生させます。これにより、騒音と大気質の管理のために堅牢な環境制御と安全対策が必要になります。

目標に応じた正しい選択

溶解技術の選択は、特定の産業目標に完全に依存します。

- 主な焦点が大規模な鉄鋼リサイクルである場合: 電気アーク炉は、その高いスループット、速度、およびスクラップ金属を処理する比類のない能力により、議論の余地のない業界標準です。

- 主な焦点が超高純度の特殊合金の製造である場合: 高周波誘導溶解は、金属化学組成と温度に対する優れた制御を提供し、精度が要求される用途に最適です。

- 主な焦点がアルミニウムや銅合金などの非鉄金属の鋳造である場合: 高周波誘導溶解は、そのクリーンな操作と電磁攪拌作用による冶金学的利点から、好まれることがよくあります。

結局のところ、適切なツールを選択するには、溶解する材料と操作する必要のある規模を明確に理解する必要があります。

要約表:

| 側面 | アーク溶解(EAF) | 高周波誘導溶解 |

|---|---|---|

| 熱源 | 直接プラズマアーク | 間接電磁場 |

| 主な用途 | 大規模鉄鋼リサイクル | 高純度合金、精密鋳造 |

| 標準的な規模 | 1回の溶解あたり150トン以上 | より小さく、制御されたバッチ |

| 原料 | 堅牢、多様なスクラップに対応 | よりクリーンで均一な材料 |

| 主な利点 | 高いスループット、スクラップ処理能力 | 優れた温度・化学組成制御 |

研究室または生産施設に最適な溶解技術の選択について専門家のアドバイスが必要ですか?

アーク溶解と高周波誘導溶解のどちらを選択するかは、特定の材料および生産目標を達成するために極めて重要です。KINTEKは、研究室のニーズに精度と専門知識をもって対応するラボ機器と消耗品を専門としています。当社のチームは、お客様の運用において最適な効率、純度、費用対効果を確保するために、これらの複雑な決定をナビゲートするお手伝いをいたします。

金属溶解の課題に対する理想的なソリューションを見つけ、プロジェクトの要件について相談するには、今すぐKINTEKにご連絡ください。

ビジュアルガイド