電子ビーム蒸着の原理の核心は、高エネルギーの電子ビームが原料材料を蒸発点まで加熱する物理的変換プロセスです。この気化した材料は真空を通過し、ターゲットとなる物体、すなわち基板上に凝縮して、非常に均一な薄膜を形成します。プロセス全体は、特定のコーティング特性を達成するために、真空度や蒸着速度などの要因をコンピューターで精密に制御することで管理されます。

電子ビーム蒸着は、その速度と材料の柔軟性で評価される多用途な物理気相成長(PVD)技術です。その有効性は、集束された電子ビームを使用して固体源を蒸気に変換することにかかっており、最終的な膜の品質はプロセス制御やイオンアシストなどのオプションの強化によって大きく左右されます。

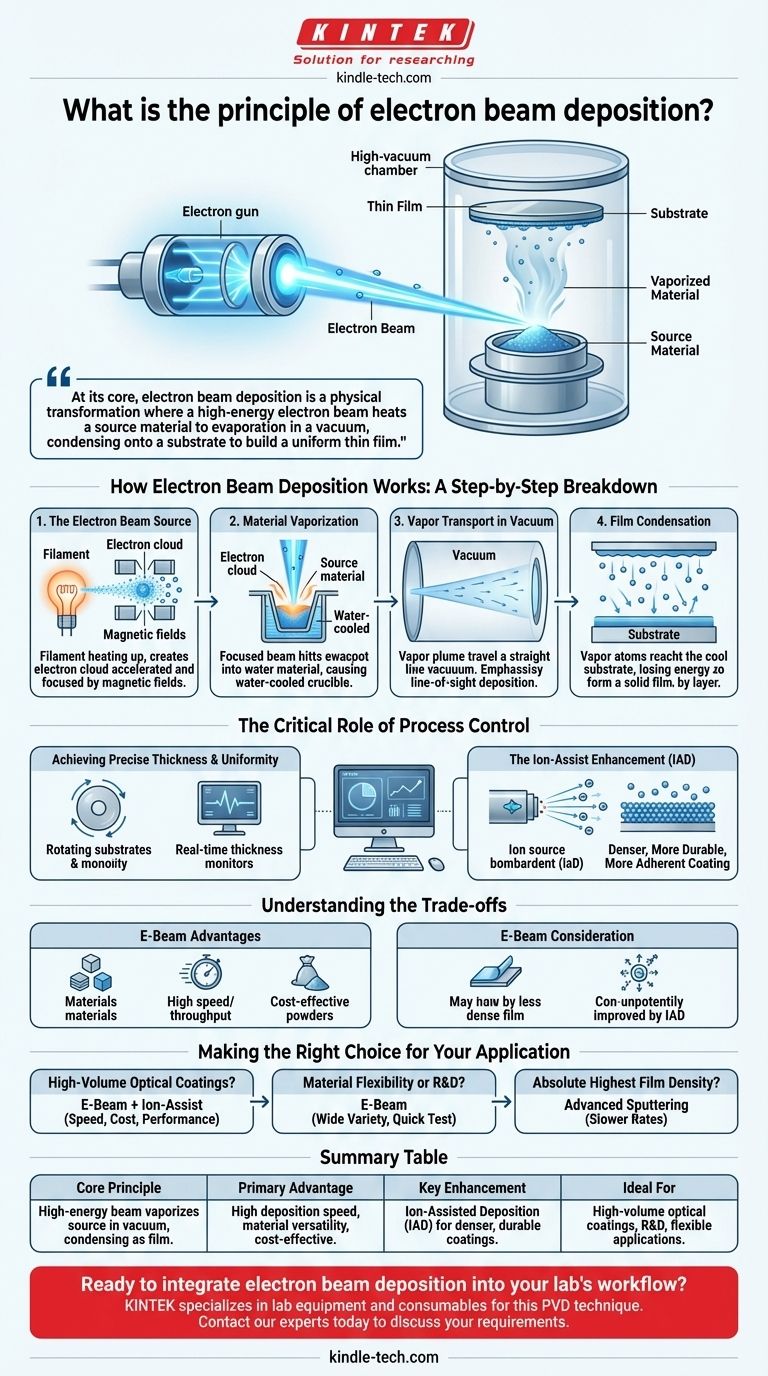

電子ビーム蒸着の仕組み:段階的な内訳

その応用を理解するためには、まず中心となる物理プロセスを個別の段階に分解する必要があります。各ステップは高品質の薄膜を形成するために不可欠です。

電子ビーム源

プロセスは電子銃から始まり、そこでフィラメントが加熱されて電子の雲が生成されます。これらの電子は高電圧によって加速され、磁場を使用して密なビームに集束されます。

材料の気化

この高エネルギー電子ビームは、多くの場合、水冷式の銅るつぼに保持されている原料材料に向けられます。電子による強烈で局所的なエネルギーが材料を融点を超えて加熱し、蒸発または昇華点に達させ、蒸気のプルーム(塊)を生成します。

真空中の蒸気輸送

この一連の操作は高真空チャンバー内で行われます。真空は空気分子を除去し、気化した材料が源から基板まで遮られることなく直線的に移動できるようにするために極めて重要です。これは直進蒸着として知られています。

膜の凝縮

蒸気原子または分子が基板(光学レンズや半導体ウェハなど)の比較的冷たい表面に到達すると、エネルギーを失い、再び固体状態に凝縮します。このゆっくりとした制御された蓄積が、薄膜を層状に構築していきます。

プロセス制御の重要な役割

単に材料を蒸発させて凝縮させるだけでは不十分です。Eビーム蒸着の真の価値は、膜の特性を精密に制御できる能力から生まれます。

正確な厚さと均一性の達成

コンピューターは電子ビームのパワーを細かく制御し、それが蒸発速度を決定します。基板を回転させ、膜厚をリアルタイムで監視することにより、単一バッチ内で複数の物体にわたって所定の厚さを持つ非常に均一なコーティングを実現できます。

イオンアシスト強化(IAD)

コーティングの物理的特性を向上させるために、プロセスはイオンアシスト蒸着(IAD)システムで強化することができます。膜が成長するにつれて、別のイオン源が低エネルギーイオンで基板を爆撃し、凝縮する原子に余分なエネルギーを伝達します。これにより、内部応力が低減された、より高密度で、より耐久性があり、より密着性の高いコーティングが得られます。

トレードオフの理解

単一の技術があらゆるシナリオに最適ということはありません。電子ビーム蒸着はその特定の利点のために選択されますが、マグネトロンスパッタリングなどの他の方法との比較におけるその文脈を理解することが重要です。

利点:材料の多様性とコスト

Eビームは、金属や誘電体化合物を含む幅広い材料を蒸発させることができます。これは、原料材料を特定の、しばしば高価な「ターゲット」に加工する必要があるスパッタリングに対する大きな利点です。Eビームは、より安価な粉末や顆粒を直接使用できます。

利点:蒸着速度

バッチ処理の場合、Eビーム蒸着はスパッタリングよりもはるかに高速であることがよくあります。この高いスループットにより、特に光学産業における高容量の商業用途に非常に適しています。

考慮事項:膜密度と密着性

標準的なEビームプロセスでは、スパッタリングで生成される膜よりも密度の低い膜が生成される可能性があります。これが、イオンアシスト蒸着がEビームと非常に頻繁に組み合わされる主な理由です。IADは効果的にこの性能ギャップを埋め、Eビームが速度と高品質の膜構造の両方を提供できるようにします。

アプリケーションに最適な選択を行う

蒸着方法の選択は、プロセスの能力とプロジェクトの最終目標を一致させる必要があります。

- 主な焦点が高容量の光学コーティングである場合: イオンアシストを伴うEビームは業界標準であり、速度、コスト、高性能な膜特性の優れたバランスを提供します。

- 主な焦点が材料の柔軟性または研究開発である場合: Eビームは、カスタムスパッタターゲットの調達にかかる高コストとリードタイムなしに、さまざまな材料を迅速にテストおよび蒸着する能力を提供します。

- 主な焦点がアシスト源なしでの絶対的な最高の膜密度である場合: 一部の高度なスパッタリング技術が優位に立つ可能性がありますが、それらは通常、蒸着速度の低下と材料選択肢の制限というコストを伴います。

結局のところ、Eビーム蒸着の原理を理解することは、高度な薄膜を作成するための強力で適応性の高いツールであることを明らかにします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | 高エネルギー電子ビームが真空中で原料材料を気化させ、それが基板上に凝縮して薄膜を形成する。 |

| 主な利点 | 高い蒸着速度と材料の多様性。費用対効果の高い粉末または顆粒を使用。 |

| 主要な強化 | イオンアシスト蒸着(IAD)を使用して、より高密度で耐久性のあるコーティングを作成できる。 |

| 理想的な用途 | 高容量の光学コーティング、研究開発、材料の柔軟性が必要なアプリケーション。 |

電子ビーム蒸着を研究室のワークフローに統合する準備はできていますか? KINTEKは、この多用途なPVD技術を活用するために必要な研究室機器と消耗品を提供することに特化しています。光学コーティングの生産規模を拡大する場合でも、高度な材料の研究開発を行う場合でも、当社のソリューションは、効率的に正確で高品質な薄膜の達成を支援します。お客様の特定の研究室の要件についてご相談いただくために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機