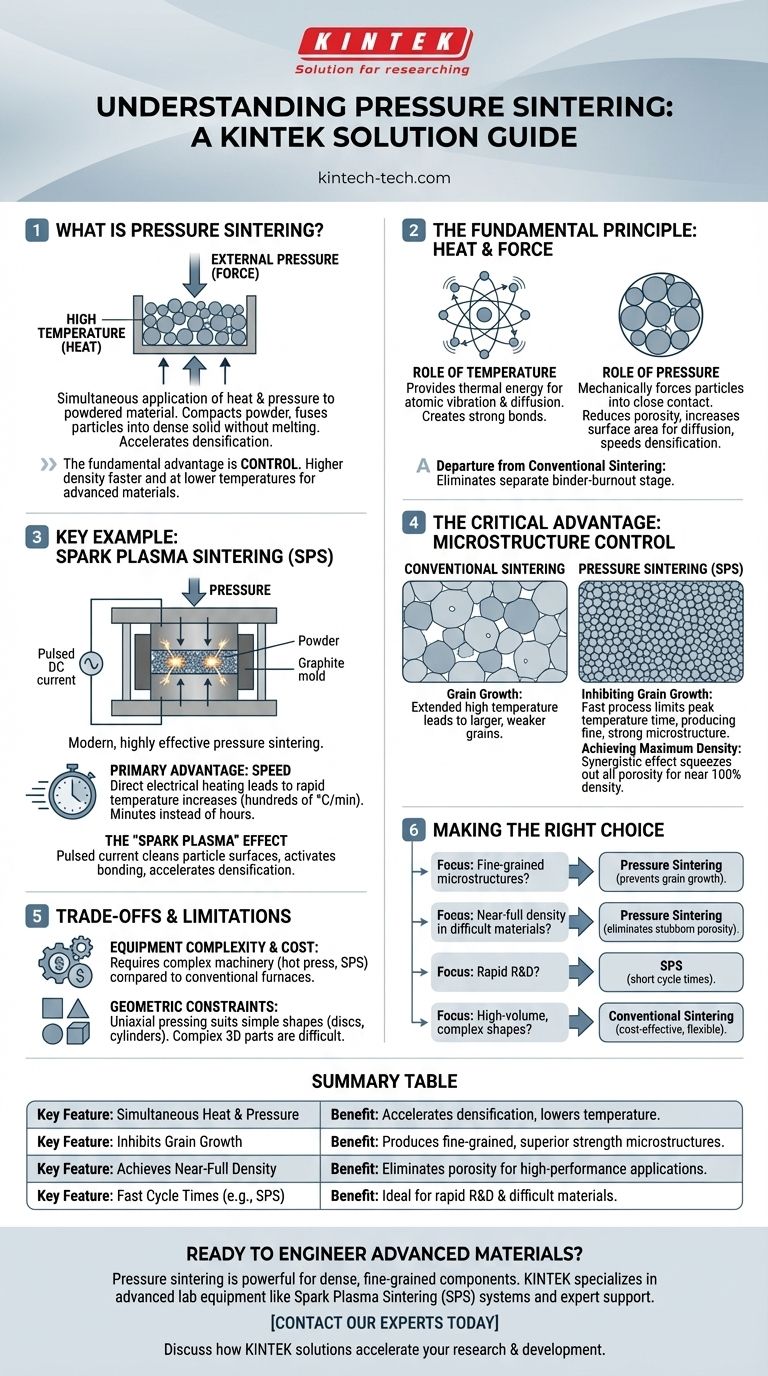

圧力焼結とは、本質的に、粉末材料に高温と外部圧力を同時に加える製造プロセスです。この組み合わせにより、粉末が圧縮され、材料を液体状態に溶かすことなく、個々の粒子が融合して高密度の固体物体が形成されます。鍵となるのは、圧力を利用して、そうしなければはるかに高い温度や長い処理時間を必要とする焼結を加速させることです。

圧力焼結の根本的な利点は制御です。加熱中に粒子を積極的に押し付けることにより、このプロセスは従来の技術よりも速く、より低温で高密度を達成します。これは、優れた特性を持つ先進的な材料を作成するために極めて重要です。

基本原理:熱と力の組み合わせ

圧力焼結は、原子拡散の自然なプロセスを強化します。原子が粒子境界を越えて結合するのを促進するために熱だけに頼るのではなく、強力な機械的補助力を加えます。

温度の役割

熱はプロセスのために必要な熱エネルギーを提供します。それは材料粒子内の原子を振動・移動させ、粒子が接触する表面に沿って拡散できるようにします。この原子の動きが強い結合を形成し、バラバラの粉末を固体塊に変えます。

圧力の役割

外部圧力はこの手法を特徴づけるものです。それは機械的に粉末粒子を密接に接触させ、それらの間の空隙(空隙率)を大幅に減少させます。この密接な接触は、原子拡散が発生するための表面積を増やし、焼結プロセスを劇的に加速させます。

従来の焼結からの脱却

従来の焼結では、粉末をバインダーと混合し、圧縮し、炉内で加熱することによって「グリーン体」を形成することがよくあります。加熱中にバインダーが燃焼し、粒子がゆっくりと融合します。圧力焼結は、加熱サイクル中に圧縮力を直接加えることでこれを合理化し、別個のバインダー燃焼工程の必要性をなくし、より良い結果を達成します。

主要なプロセス例:放電プラズマ焼結(SPS)

放電プラズマ焼結(SPS)は、この技術の利点を際立たせる、現代的で非常に効果的な圧力焼結の一形態です。

SPSのメカニズム

SPSシステムでは、粉末サンプルを導電性の黒鉛モールドにセットします。このアセンブリ全体が、圧力下で電極の間に配置されます。大電流のパルス状直流(DC)が黒鉛モールド、場合によっては粉末自体に直接流されます。

主な利点:速度

この直接的な電気加熱により、信じられないほど急速な温度上昇(毎分数百℃)がもたらされます。これにより、従来の炉焼結にしばしば必要とされる数時間と比較して、焼結プロセス全体を数分で完了させることができます。

「放電プラズマ」効果

パルス電流は、粉末粒子の間の空隙で一時的な「スパーク」またはプラズマ放電を生成すると考えられています。この効果は粒子表面を清浄化し、結合のために活性化するのを助け、材料の焼結と融合をさらに加速させます。

決定的な利点:微細構造の制御

圧力焼結の真の価値は、最終的な材料の内部構造、すなわち微細構造を高い精度で設計できる能力にあります。

粒成長の抑制

あらゆる焼結プロセスにおいて、個々の粉末粒子(粒)は高温に保持されると大きくなる傾向があります。これは最終的な機械的特性に悪影響を及ぼす可能性があります。SPSのような圧力焼結プロセスは非常に高速であるため、材料が最高温度に留まる時間を制限し、効果的に粒成長を抑制し、微細で強靭な微細構造を持つ材料を生成します。

最大密度の達成

高性能用途では、すべての空隙率を排除することが極めて重要です。熱と圧力の相乗効果は、最後の空隙の痕跡を絞り出すのに非常に効果的であり、ほぼ100%密度の材料を作成することを可能にします。

トレードオフと限界の理解

強力ではありますが、圧力焼結は万能の解決策ではありません。理解しておくべき特定の制約があります。

装置の複雑さとコスト

高温と高圧を同時に安全に印加するために必要な機械(ホットプレスやSPSシステムなど)は、従来の炉よりも著しく複雑で高価です。

形状の制約

圧力は通常、単一の軸(一軸加圧)に沿って印加されます。これは、このプロセスが円盤、円筒、または直方体などの比較的単純な形状の製造に最も適していることを意味します。複雑な三次元部品をこの方法で製造するのは困難です。

目標に応じた適切な選択

適切な焼結方法の選択は、最終部品の望ましい特性に完全に依存します。

- 最終部品の微細な粒状微細構造の作成が主な焦点である場合: 圧力焼結は、その速度が材料を弱める望ましくない粒成長を防ぐため、優れた選択肢です。

- 焼結が難しい材料でほぼ完全な密度を達成することが主な焦点である場合: 熱と圧力の組み合わせは、熱だけでは除去できない頑固な空隙率を排除するために必要な駆動力をもたらします。

- 迅速な研究開発が主な焦点である場合: SPSのような短いサイクル時間は、新しい材料組成の反復とテストに非常に効率的です。

- 複雑な形状の大量生産が主な焦点である場合: 従来のプレス・焼結方法は、多くの場合、コスト効率が高く、形状の柔軟性があります。

結局のところ、圧力焼結は、従来の熱処理だけでは達成不可能な特性と性能を持つ材料を設計するための強力なツールを提供します。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 同時加熱と圧力 | 焼結を加速し、必要な温度を下げる。 |

| 粒成長の抑制 | 優れた強度を持つ微細な粒状微細構造を生成する。 |

| ほぼ完全な密度の達成 | 高性能用途のために空隙率を排除する。 |

| 高速サイクル時間(例:SPS) | 迅速な研究開発および焼結が難しい材料の処理に理想的。 |

優れた特性を持つ先進的な材料の設計にご興味がありますか?

圧力焼結は、高密度で微細な粒状の部品を作成するための強力な技術です。KINTEKは、放電プラズマ焼結(SPS)システムのような先進的なラボ機器と専門的なサポートを提供することに特化しており、材料科学の目標達成を支援します。

当社のソリューションが研究開発をどのように加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉