熱処理において最も重要な部分は、特定の段階ではなく、温度-時間サイクル全体にわたる正確で揺るぎない制御です。このサイクルは、加熱、保持、冷却という3つの相互に関連する段階で構成されており、いずれか1つでも失敗すると、最終的な結果が損なわれます。このプロファイル全体を正しく実行することが、材料を変換して硬度や延性などの望ましい特性を達成するために不可欠です。

多くの人が急冷に注目しますが、熱処理を成功させる真の鍵は、加熱、保持、冷却のすべての段階が相互依存していることを理解することです。「最も重要な部分」とは、特定の、事前に決定された結果を得るために、温度と時間の関係全体を制御する規律です。

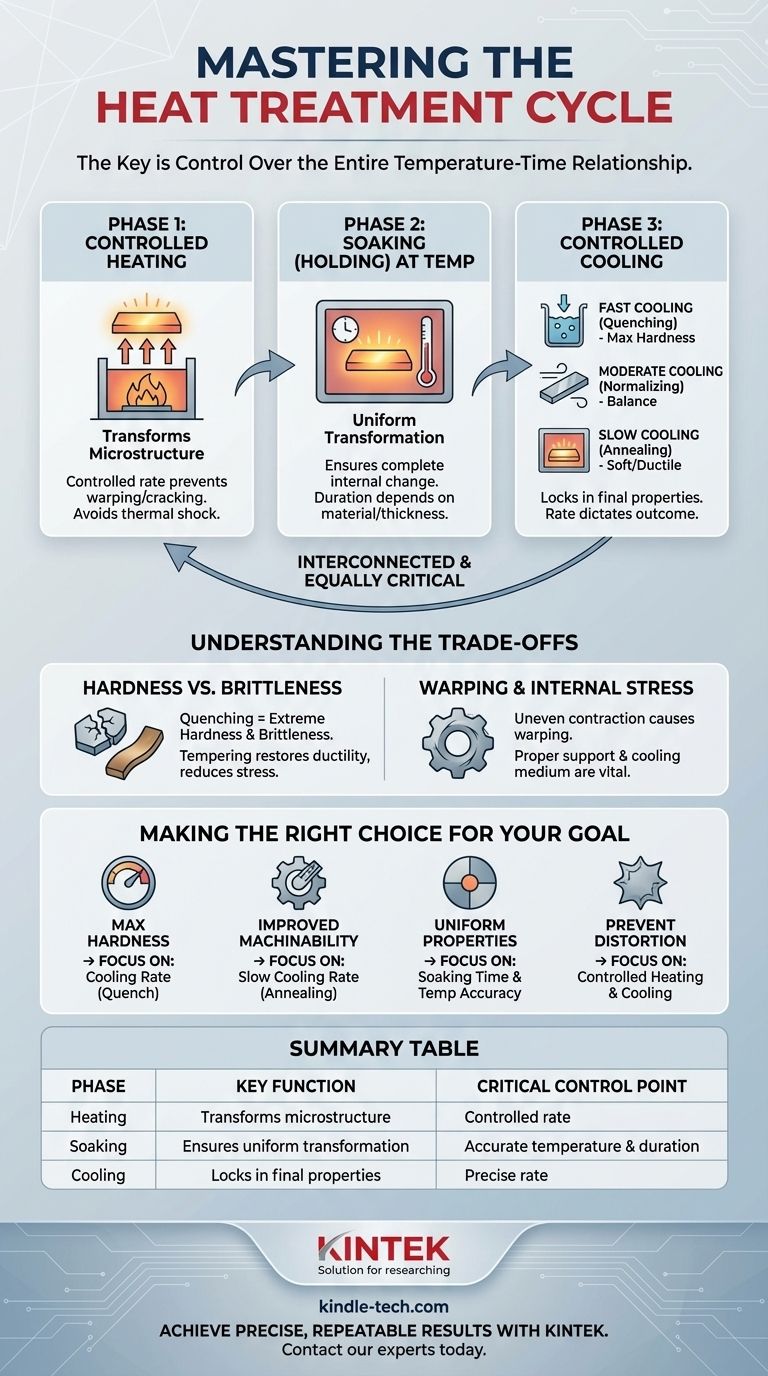

熱処理サイクルの3つの柱

特定の目標に関わらず、すべての熱処理プロセスは、3つの基本的で等しく重要な段階に基づいて構築されています。これらを別々のステップと考えるのは間違いです。これらは、各段階が次の段階の準備をする連続的なプロセスです。

フェーズ1:制御された加熱

最初の加熱段階は、材料を特定の目標温度に到達させることです。この温度は、材料の内部結晶構造、つまり微細構造が、より柔軟で均一な状態(鋼の場合、典型的にはオーステナイトの形成)に変化し始めることを可能にするために選択されます。

制御された均一な加熱速度が重要です。加熱が速すぎると、熱衝撃を引き起こし、特に複雑な部品や大きな部品では、応力、反り、さらには亀裂の原因となることがあります。

フェーズ2:温度での保持(ソーキング)

目標温度に達したら、材料はその温度で特定の時間「ソーキング」、つまり保持されます。ソーキングの目的は、内部構造の変化が部品の体積全体にわたって均一に発生することを保証することです。

ソーキング時間が短すぎると、材料の核が完全に変態せず、一貫性のない予測不可能な特性につながる可能性があります。必要な時間は、材料の組成、断面積の厚さ、および特定のプロセスによって異なります。

フェーズ3:制御された冷却

これは、多くの場合、最も劇的で視覚的に異なる段階です。材料が保持温度から冷却される速度は、特定の最終微細構造を「固定」し、それが直接その機械的特性を決定します。

- 急速冷却(焼入れ): 材料を水、油、またはポリマー溶液に浸すことで、マルテンサイトのような硬くて脆い構造を閉じ込めます。

- 中速冷却(焼ならし): 静止空気中で冷却することで、硬さと延性の混合が得られます。

- 徐冷(焼なまし): 炉内でゆっくり冷却することで、柔らかく、延性があり、加工しやすい構造が生成されます。

冷却速度は、加熱や保持よりも「重要」ではありません。その成功は、前の2つの段階が正しく実行されたかどうかに完全に依存します。

トレードオフの理解

熱処理は魔法の弾丸ではありません。それは、競合する特性のバランスをとる精密科学です。これらのトレードオフを理解することは、失敗を避け、実際の目標を達成するために不可欠です。

硬度 vs. 脆性

最も基本的なトレードオフは、硬度と脆性の間です。極端な硬度を生み出す焼入れのようなプロセスは、材料を非常に脆くし、破損しやすくします。

このため、焼入れ後には、焼き戻しと呼ばれる二次熱処理プロセスがほぼ常に行われます。焼き戻しは、部品をはるかに低い温度に再加熱して応力を緩和し、延性を回復させることで、わずかな硬度を犠牲にして脆性を低減します。

反りおよび内部応力

材料を加熱および冷却するたびに、応力が発生します。このプロセスが制御されない場合、特に冷却中に、部品の異なる部分が異なる速度で収縮します。

この不均一な収縮により、部品が反ったり、歪んだり、さらには亀裂が入ったりすることがあります。炉内での適切な支持と適切な冷却媒体の選択は、これらのリスクを軽減するために不可欠です。

目標がプロセスを決定する

普遍的に「最良の」熱処理サイクルというものはありません。望ましい結果が正確なパラメータを決定します。利点が示すように、目標は大きく異なる場合があります。

- 強度を高めるには、加工性を向上させるために応力を緩和する(例:焼なまし)とはまったく異なるサイクル(例:焼入れと焼き戻し)が必要です。

- 表面の耐摩耗性を向上させることは、部品全体の特性を変えることとは異なります。

目標がプロセスを変えるため、「最も重要な」制御点も変わります。

目標に合った適切な選択をする

プロセスのどの部分に最も注意を払う必要があるかを判断するには、まず目標を明確にする必要があります。

- 最大の硬度を達成することが主な焦点である場合: 焼入れ中の冷却速度が最も重要な変数であり、積極的に制御する必要があります。

- 加工性や延性を向上させることが主な焦点である場合: 焼なましサイクル中のゆっくりとした、注意深く制御された冷却速度が最も重要な段階です。

- 厚い部品や複雑な部品で均一な特性を確保することが主な焦点である場合: 完全な内部変態を保証するために、保持時間と温度精度が最重要です。

- 歪みを防ぐことが主な焦点である場合: 制御された加熱および冷却速度と、適切な部品支持が管理すべき最も重要な要素です。

最終的に、熱処理の成功は、材料、温度、時間の関係をマスターすることによって達成されます。

要約表:

| 熱処理段階 | 主な機能 | 重要な制御点 |

|---|---|---|

| 加熱 | 材料の微細構造を変換 | 反り/亀裂を防ぐための制御された速度 |

| 保持(ソーキング) | 均一な変換を保証 | 正確な温度と時間 |

| 冷却 | 最終特性を固定 | 正確な速度(焼入れ、空冷、または炉内冷却) |

KINTEKで、正確で再現性のある熱処理結果を達成しましょう。

最大の硬度、改善された延性、または応力緩和が目標であるかどうかにかかわらず、適切な装置は重要な温度-時間サイクルを制御するために不可欠です。KINTEKは、お客様のラボが要求する精度と信頼性を提供する高性能ラボ用炉、オーブン、焼入れシステムを専門としています。

当社の熱処理ソリューションは、以下のことを支援します。

- 精密なデジタル温度コントローラーで推測を排除します。

- 一貫した加熱および保持性能で均一な結果を保証します。

- 冷却速度を正確に管理することで部品の故障を防ぎます。

熱処理プロセスをマスターする準備はできましたか? 今すぐ当社の専門家にお問い合わせください。お客様の特定の用途について話し合い、ニーズに最適な機器を見つけます。

ビジュアルガイド