薄膜堆積の主要な方法は、大きく分けて物理堆積と化学堆積の2つのカテゴリーに分類されます。それぞれのカテゴリーには複数の具体的な技術が含まれ、最も一般的なものとして物理気相成長(PVD)、化学気相成長(CVD)、原子層堆積(ALD)があります。方法の選択は、ソース材料、それが適用される基板、および最終的な膜の望ましい特性に完全に依存します。

核心的な違いは、単一の「最良の」方法についてではなく、物理的プロセス(材料を蒸発させて凝縮させるなど)と化学的プロセス(反応を利用して膜を形成する)の根本的な違いを理解することです。特定の用途と必要な膜特性が、常に最適な技術を決定します。

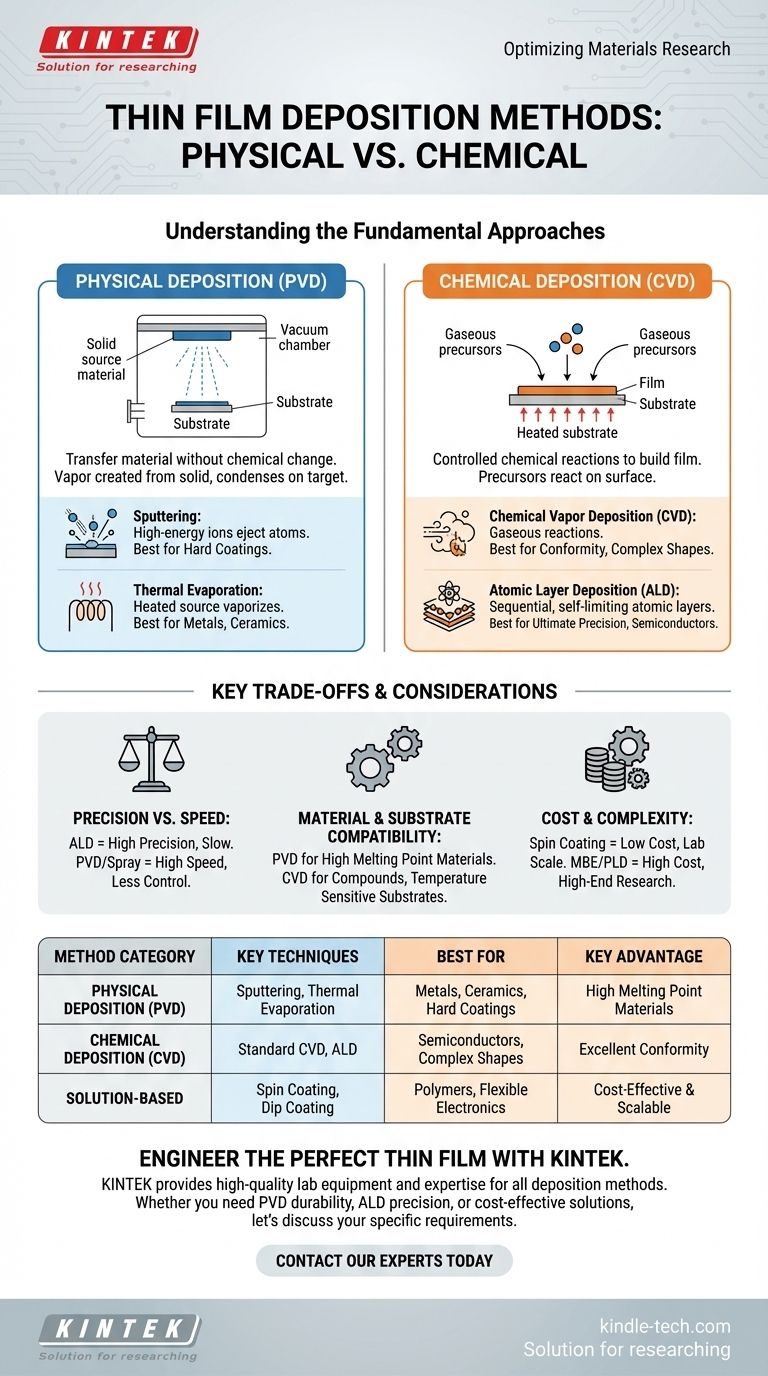

2つの基本的なアプローチ:物理的 vs. 化学的

最も高いレベルでは、すべての堆積技術は、その根底にあるメカニズムによって分類されます。この主要な区分は、必要な装置から堆積できる材料の種類まで、すべてに影響を与えます。

物理堆積法

物理的な方法は、材料の化学組成を変えることなく、ソースから基板へ材料を移動させます。このプロセスは通常、真空チャンバー内で固体ソース材料から蒸気を生成し、それがターゲット表面に凝縮することを含みます。

物理気相成長(PVD)は、これらの技術の総称です。金属やセラミックスなどの高融点材料を堆積させ、硬くて耐摩耗性のコーティングを作成するのに非常に効果的です。

2つの主要なPVD方法として、高エネルギーイオンがソースターゲットに衝突して原子を排出し、それが基板に堆積するスパッタリングと、ソース材料が真空中で加熱されて蒸発し、基板に凝縮する熱蒸着があります。

化学堆積法

化学的な方法は、制御された化学反応を利用して薄膜を生成し、堆積させます。気体または液体の化学前駆体が基板表面上またはその近くで反応し、目的の材料の固体層を残します。

化学気相成長(CVD)は、このカテゴリーの基礎となる技術です。CVDでは、基板が1つまたは複数の揮発性前駆体ガスに曝され、それらが基板表面で反応・分解して目的の膜を生成します。

この高度なサブセットが原子層堆積(ALD)です。この技術は、連続的で自己制限的な化学反応を通じて、一度に1つの原子層ずつ膜を堆積させ、厚さと均一性において比類のない精度と制御を提供します。

他の化学的方法には、スピンコーティングやディップコーティングのような溶液ベースのプロセスがあり、これらはフレキシブルエレクトロニクスなどの用途でポリマー化合物によく使用されます。

主要なトレードオフを理解する

堆積方法の選択には、競合する要因のバランスを取ることが含まれます。普遍的に優れた選択肢はなく、特定の目標に最も適切な選択肢があるだけです。

精度 vs. 速度

堆積速度と膜品質の間には、しばしば逆の関係があります。ALDのような技術は原子レベルの精度を提供し、完全に均一でコンフォーマルな膜を作成しますが、プロセスは本質的に遅いです。

逆に、スパッタリング(PVD)やスプレー熱分解のような方法は、広い領域に材料をはるかに速く堆積させることができますが、膜のコンフォーマリティや微細構造に対する制御は劣る場合があります。

材料と基板の適合性

堆積したい材料が主要な制約となります。PVDは、物理的に蒸発させることができる金属、合金、セラミックスに優れています。

CVDは、目的の材料を形成するために反応できる適切な前駆体化学物質の利用可能性に依存するため、半導体産業で使用される二酸化ケイ素や窒化ケイ素などの化合物に最適です。プロセス温度も重要であり、基板は化学反応に必要な熱に耐えられる必要があります。

コストと複雑さ

必要な装置の複雑さとコストは劇的に異なります。シンプルなスピンコーターは、研究室やプロトタイピングに適した比較的低コストのツールです。

対照的に、分子線エピタキシー(MBE)やパルスレーザー堆積(PLD)のシステムは、絶対的な純度と結晶品質が不可欠なハイエンドの研究および製造のために予約された、かなりの設備投資を意味します。

用途に合った適切な選択をする

最終的な決定は、性能、コスト、スケールなど、プロジェクトの主要な要件によって導かれるべきです。

- 半導体や光学部品の究極の精度とコンフォーマリティが主な焦点である場合:最適な選択肢は、原子層堆積(ALD)または分子線エピタキシー(MBE)である可能性が高いです。

- 工具や自動車部品用の硬くて耐久性のあるコーティングが主な焦点である場合:スパッタリングのような物理気相成長(PVD)技術が業界標準です。

- 複雑な非見通し線表面を均一にコーティングすることが主な焦点である場合:気相反応の性質上、化学気相成長(CVD)がしばしば優れた選択肢となります。

- フレキシブルエレクトロニクス用のポリマーや材料の費用対効果の高い適用が主な焦点である場合:スピンコーティングやスプレー熱分解のような溶液ベースの方法は、迅速かつスケーラブルな道筋を提供します。

これらの基本的なカテゴリーとトレードオフを理解することで、用途が要求する正確な特性を持つ材料を設計できます。

概要表:

| 方法カテゴリー | 主要技術 | 最適な用途 | 主な利点 |

|---|---|---|---|

| 物理堆積 (PVD) | スパッタリング、熱蒸着 | 金属、セラミックス、硬質コーティング | 高融点材料 |

| 化学堆積 (CVD) | 標準CVD、ALD | 半導体、複雑な形状 | 優れたコンフォーマリティ |

| 溶液ベース | スピンコーティング、ディップコーティング | ポリマー、フレキシブルエレクトロニクス | 費用対効果が高く、スケーラブル |

KINTEKであなたの用途に最適な薄膜を設計しましょう。

適切な堆積方法を選択することは、必要な材料特性を達成するために不可欠です。あなたのプロジェクトがPVDコーティングの耐久性、半導体用ALDの精度、または溶液ベースの方法の費用対効果を必要とするかどうかにかかわらず、KINTEKはあなたの研究室の成功をサポートする専門知識と装置を持っています。

私たちは、薄膜堆積のあらゆるニーズに対応する高品質の実験装置と消耗品の提供を専門としています。あなたの特定の要件について話し合い、最適なソリューションを一緒に見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料