簡単に言えば、焼結法は、粉末を材料の融点以下の温度で加熱することにより、固体で高密度の物体に変形させるプロセスです。このプロセスにより、粉末の個々の粒子が結合し、粒子間の空隙が除去され、望ましい機械的特性を持つ一体の塊が形成されます。これは、冶金からセラミックスの製造に至るまで、幅広い分野で用いられる基本的な技術です。

理解すべき重要な違いは、焼結が融解ではないということです。これは固相プロセスであり、熱によって駆動される原子拡散により、バルク材料を液体にすることなく、粉末粒子が融合して強力で高密度の部品が作成されます。

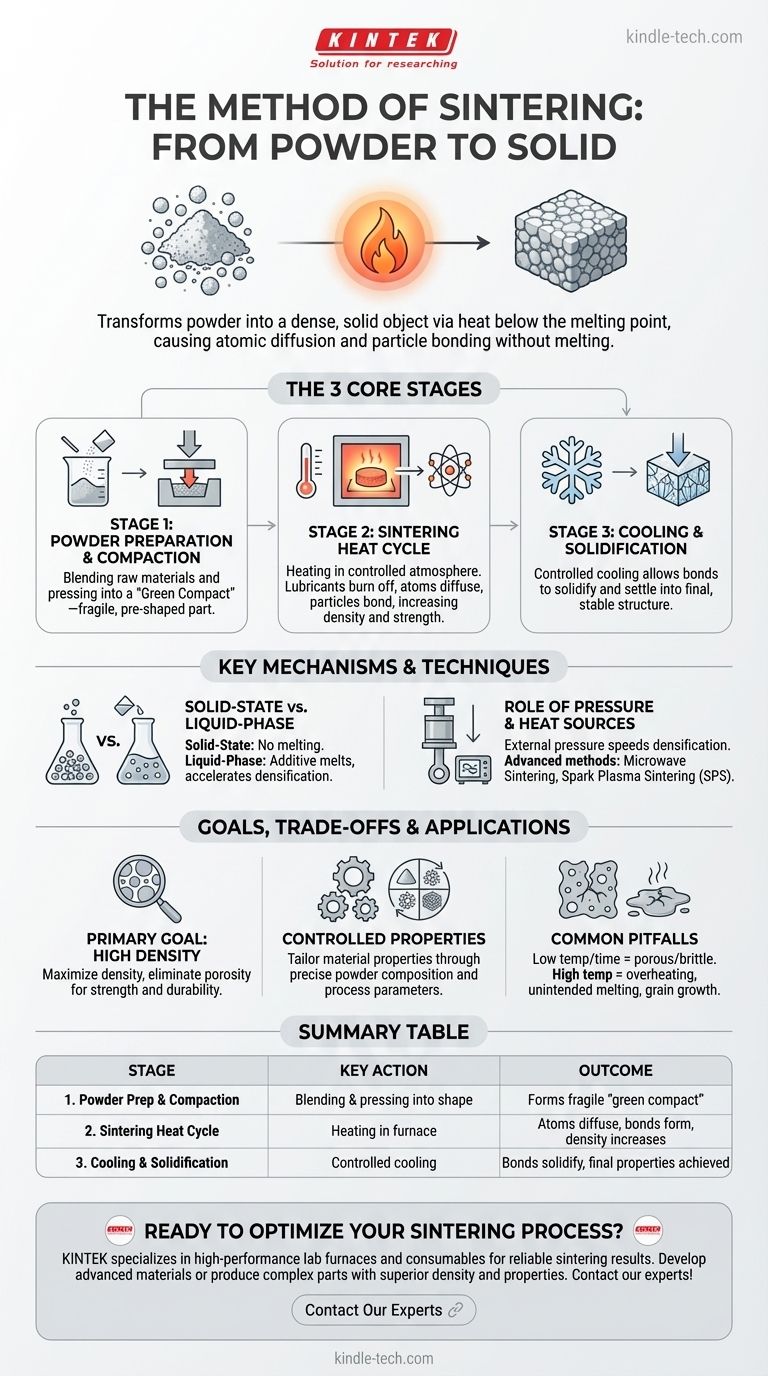

焼結プロセスの主要段階

焼結は多段階のプロセスです。詳細は異なりますが、粉末から固体部品への基本的な進行は一貫しており、3つの主要段階に分けられます。

第1段階:粉末の準備と圧縮

加熱が行われる前に、原材料を準備する必要があります。これには、主要な粉末材料(金属やセラミックスなど)と、必要な合金元素や添加剤を混合することが含まれます。

この粉末混合物は、ダイ、金型、またはその他の工具を使用して、目的の形状にプレスされます。この初期のプレスは、多くの場合室温で行われ、「グリーンコンパクト」と呼ばれる、形状を保持しているものの最終的な強度には達していない脆い部品を生成します。

第2段階:焼結熱サイクル

グリーンコンパクトは炉に入れられ、制御された雰囲気中で加熱されます。温度は、原子を活性化するのに十分な高さでありながら、材料の融点より安全に低い特定の点まで上昇させられます。

この段階で、いくつかの重要な出来事が起こります。圧縮段階からの潤滑剤や結合剤は燃焼除去されます。最も重要なのは、原子が個々の粒子の境界を越えて拡散し始め、接触点で強力な冶金結合を形成することです。この原子結合のプロセスにより、粒子間の隙間や細孔が閉じられ、物体の密度と強度が増加します。

第3段階:冷却と固化

部品を焼結温度で指定された期間保持した後、制御された方法で冷却されます。この最終段階により、新しく形成された結合が固化し、材料が最終的で安定した結晶構造に落ち着きます。結果として得られる物体は、意図された機械的特性を持つ単一の統合された塊です。

主要な焼結メカニズムと技術

一般的な焼結法は、数多くの特殊な技術の基礎となります。技術の選択は、使用される材料、望ましい最終特性、および生産効率の目標によって異なります。

固相焼結と液相焼結

最も基本的な区別は、材料の一部が融解するかどうかです。固相焼結では、プロセス全体が融解なしに起こります。液相焼結(LPS)では、融点が低い添加剤が粉末混合物に含まれます。加熱中に、この添加剤が融解し、固相粒子の間の細孔に流れ込み、緻密化プロセスを加速します。

圧力と熱源の役割

従来の焼結は主に炉内の熱に依存しますが、高度な方法は他の変数を操作します。加熱サイクル中に外部圧力を印加すると、緻密化を大幅に加速し、より高い最終密度を達成できます。同様に、熱源自体も変更できます。

一般的な焼結方法

従来の炉加熱以外にも、いくつかの現代的な技術が存在します。

- マイクロ波焼結:マイクロ波を使用して材料を内部から均一に加熱し、多くの場合、処理時間を短縮します。

- スパークプラズマ焼結(SPS):粉末に直接パルス電流を流しながら圧力を印加します。これにより、粒子接触点で急速で強力な熱が発生し、非常に高速な焼結が可能になります。

トレードオフと目標の理解

焼結は任意に使用されるわけではありません。特定の工学的課題を解決するために選択されますが、それ自身の考慮事項が伴います。

主要な目標:高密度化の達成

焼結の核心的な目的は、多孔性(粒子間の空隙)を低減または排除することです。高密度で非多孔性の部品は、通常、より強く、より耐久性があります。焼結プロセスの成功は、多くの場合、材料の理論上の最大密度に対する最終的に達成された密度によって測定されます。

材料特性の制御

焼結は、部品の最終特性を卓越した精度で制御することを可能にします。初期の粉末組成、圧縮圧力、温度、時間を慎重に選択することにより、エンジニアは、従来の鋳造や機械加工では達成が困難または不可能な、特定の特性を持つ材料を作成できます。

避けるべき一般的な落とし穴

焼結における主なリスクは、適切な緻密化を達成できないことです。温度が低すぎるか、時間が短すぎる場合、粒子間の結合が弱くなり、最終部品は多孔質で脆くなります。逆に、温度が高すぎる場合、意図しない融解や結晶粒成長が発生し、材料の特性が劣化する可能性があります。

焼結をあなたの目標に適用する

焼結への適切なアプローチは、意図する結果に完全に依存します。

- 複雑な金属部品を大量生産することが主な焦点である場合:圧縮と炉焼結に依存する従来の粉末冶金は、確立された費用対効果の高い方法です。

- 独自の特性を持つ高度な材料を開発することが主な焦点である場合:より細かい制御、より高い密度、より速い処理のために、スパークプラズマ焼結(SPS)のような現代的な技術を検討してください。

- 耐久性のあるセラミック部品を作成することが主な焦点である場合:熱によって粒子を融合させるという核心的な原理が、脆い粉末を硬く弾力性のある最終製品に変える鍵であることを認識してください。

最終的に、焼結法を理解することは、熱、時間、圧力を制御して、粒子レベルから堅牢な部品を構築することです。

要約表:

| 段階 | 主なアクション | 結果 |

|---|---|---|

| 1. 粉末の準備と圧縮 | 粉末を混合し、形状にプレスする | 脆い「グリーンコンパクト」を形成する |

| 2. 焼結熱サイクル | 制御された炉雰囲気中で加熱する | 原子が拡散し、結合を形成して密度が増加する |

| 3. 冷却と固化 | 部品を制御された方法で冷却する | 結合が固化し、最終的な特性が達成される |

精密機器で焼結プロセスを最適化する準備はできていますか? KINTEKは、信頼性の高い一貫した焼結結果のために設計された高性能ラボ用炉と消耗品を専門としています。高度な材料を開発している場合でも、複雑な金属部品を製造している場合でも、当社のソリューションは優れた密度と材料特性の達成を支援します。今すぐ専門家にご連絡ください、お客様の特定のラボニーズについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- グラデーションカソード材料前駆体の後処理において、工業用真空乾燥オーブンはどのように貢献しますか?

- アルミニウムのろう付けに必要な温度は?強力な接合のための正確な577-607℃の範囲をマスターする

- Ti2Nb10O29合成における高温焼結炉の機能は何ですか?純粋な相の統合を実現します。

- 高温溶液炉の機能は何ですか?オーステナイト系ステンレス鋼の耐食性を回復させる

- 金属の熱処理にはどのくらいの時間がかかりますか?タイムラインを決定する3つの段階

- 窒化処理は寸法に影響しますか?はい—成長を制御し予測する方法をご紹介します

- 金属炉はどのように加熱されますか?燃料加熱と電気加熱方法のガイド

- 焼結プロセスのとは?粉末冶金と熱結合のガイド