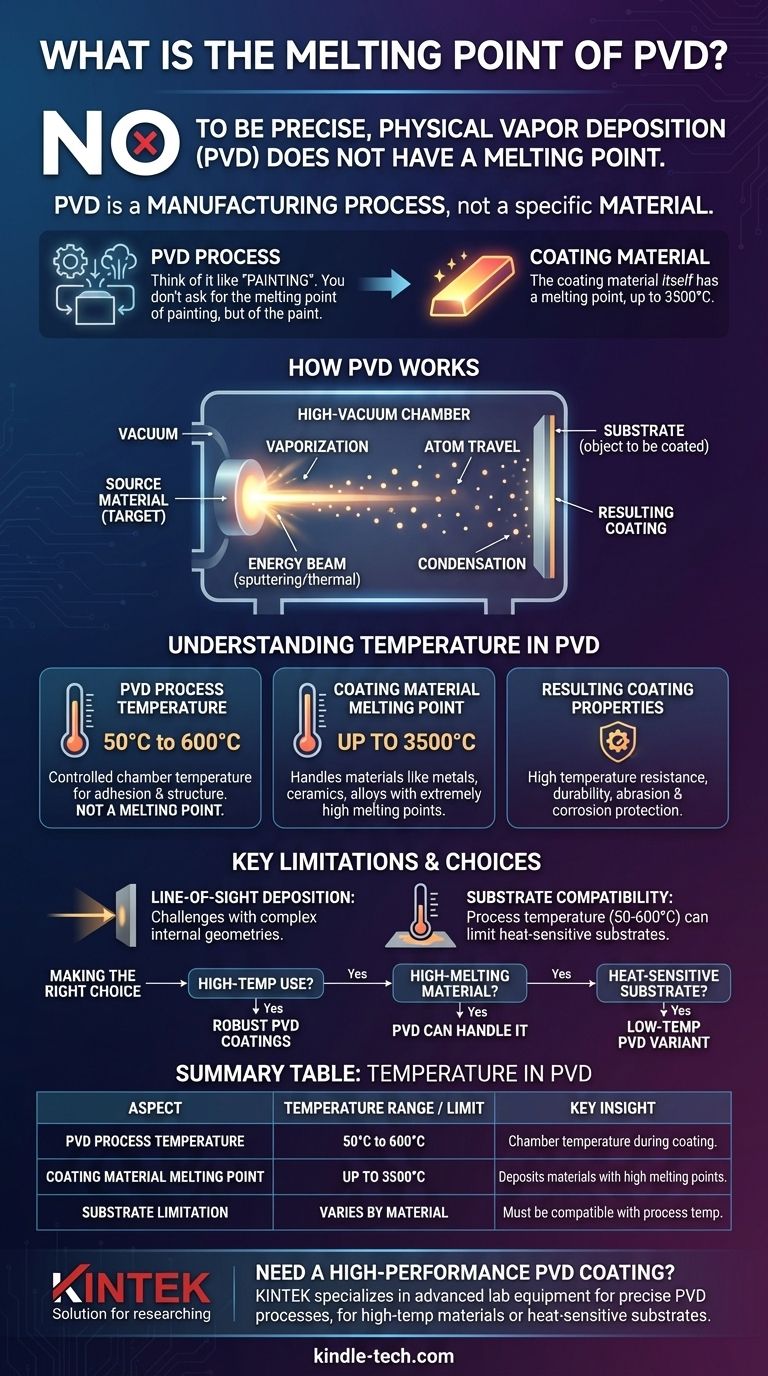

正確に言えば、物理気相成長(PVD)には融点はありません。 これは、PVDが特定の材料ではなく、製造上のプロセスであるためです。PVDプロセスは、さまざまな材料の薄膜コーティングを施すために使用される真空成膜技術であり、融点を持つのはコーティング材料そのものであり、その融点は3500℃にも達することがあります。

根本的な誤解は、プロセスに融点を尋ねている点にあります。関連する質問は、PVDチャンバーの温度制限と、結果として得られるPVDコーティングの熱特性に関するものです。

PVDとは何か(そしてなぜ融点がないのか)

物質ではなくプロセス

物理気相成長は、一連のコーティング技術の総称です。「塗装」や「溶接」のようなものだと考えてください。塗装の融点を尋ねることはありませんが、塗料の特性については尋ねるでしょう。

PVD法には、スパッタリング、真空蒸着、電子ビーム蒸着などがあります。これらはすべて同じ原理で動作します。

PVDの仕組み

高真空チャンバー内で、固体源材料(「ターゲット」)が気化されます。これらの気化した原子は真空を通過し、基板上に凝縮して、非常に薄く、非常に耐久性のあるコーティングを形成します。

PVDの文脈における温度の理解

プロセス温度

PVDプロセス自体は、通常50℃から600℃の範囲で制御された温度のチャンバー内で行われます。

この温度は、コーティングの密着性と構造を最適化するために選択されるものであり、融点ではありません。

コーティング材料の融点

PVDは非常に多用途であり、金属、セラミックス、合金を含むほぼすべての無機材料の膜を堆積させるために使用できます。

このプロセスは、最大3500℃の非常に高い融点を持つ材料を扱うことができます。源材料は、コーティングを生成するために、必ずしも完全に溶融されるわけではなく、気化されます。

結果として得られるコーティングの特性

最終的なPVDコーティングは、その優れた耐久性と高温耐性で知られています。

これらのコーティングは、摩耗、衝撃、腐食に対する優れた耐性も提供するため、過酷な産業用途に適しています。

考慮すべき主な制限事項

線視線成膜(Line-of-Sight Deposition)

PVDプロセスは「線視線」であるため、気化された材料は源から基板へ直線的に移動します。

これにより、複雑な内部形状や、材料源に直接さらされていない表面のコーティングが困難になる場合があります。

基板適合性

PVDは幅広い基板で機能しますが、プロセス温度(50~600℃)が制限要因となる可能性があります。

融点が低い、または熱安定性が低い基板は、特定のPVDプロセスには適さない場合があります。

用途に合わせた適切な選択

- 高温での使用を目的としたコーティングの作成が主な焦点である場合: PVDは優れた選択肢です。極度の熱に耐えるように設計された強固なセラミックまたは金属膜を堆積させることができます。

- 特定の高融点材料の堆積が主な焦点である場合: PVDプロセスは、タングステンや窒化チタンなど、非常に高い融点を持つターゲットを完全に処理できます。

- 熱に敏感な基板を扱っている場合: コーティングプロセス中に基板が損傷しないように、低温PVDバリアントを選択する必要があります。

結局のところ、PVDにおける温度を評価するには、プロセス条件とコーティング材料の最終特性を区別する必要があります。

要約表:

| 側面 | 温度範囲 / 限界 | 主な洞察 |

|---|---|---|

| PVDプロセス温度 | 50℃~600℃ | コーティング中のチャンバー内の制御された温度。 |

| コーティング材料の融点 | 最大3500℃ | PVDは非常に高い融点を持つ材料を堆積させることができます。 |

| 基板の制限 | 材料によって異なる | プロセス温度は基板の熱安定性と互換性がある必要があります。 |

用途に高性能PVDコーティングが必要ですか?

KINTEKは、正確なPVDプロセス向けの高度な実験装置と消耗品を専門としています。高温材料を扱う場合でも、熱に敏感な基板を扱う場合でも、当社の専門知識が最適なコーティング結果を保証します。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の実験室の能力をどのように向上させ、優れたコーティング性能を達成できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理炉および浮上誘導溶解炉