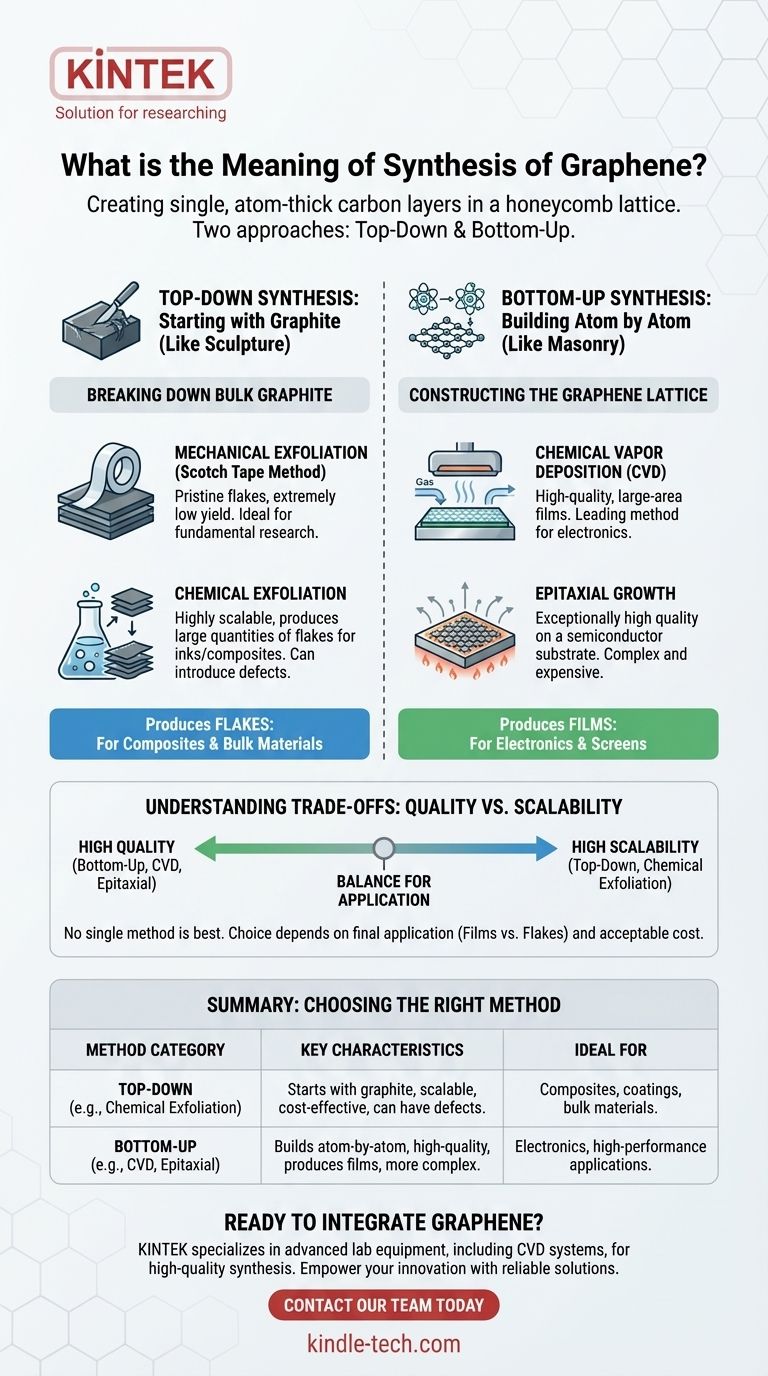

本質的に、グラフェンの合成とは、2次元のハニカム格子状に配置された、原子一つ分の厚さの炭素層を作成または分離するプロセスです。これを達成するためのすべての方法は、バルクグラファイトを単層に分解する(トップダウン)か、個々の炭素原子からグラフェンシートを構築する(ボトムアップ)かの、2つの基本的なカテゴリのいずれかに分類されます。

グラフェン合成における中心的な課題は、単にそれを作ることではなく、適切な品質で、適切な規模で、適切なコストでそれを生産することです。 「トップダウン」アプローチと「ボトムアップ」アプローチの選択は、最終的な材料の特性と、それが特定のアプリケーションに適しているかどうかを根本的に決定します。

グラフェン合成の2つの哲学

グラフェンを作成するほぼすべての方法は、2つの対立する戦略を通して理解することができます。 1つのアプローチは彫刻に似ています。大きな塊から始めて、目的の形になるまで削り取っていきます。もう1つは石積みに似ています。レンガを一つずつ積み上げて構造を構築します。

トップダウン合成:グラファイトから始める

トップダウン法は、基本的に無数のグラフェン層が積み重なったグラファイトから始まり、それらを分離する方法を見つけます。これは、非常に分厚い本の個々のページを分離するのに概念的に似ています。

機械的剥離(「セロハンテープ」法)

これは、ノーベル賞を受賞したオリジナルの技術です。粘着テープを使用してグラファイト片から層を繰り返し剥がし、単層が分離されるまで行います。

基礎研究に理想的な、純粋でほぼ完璧なグラフェンフレークを生成できますが、このプロセスは収率が極めて低く、産業的または商業的な使用にはスケーラブルではありません。

化学的剥離

このアプローチは、化学プロセスを使用して、グラファイト層を結合させている力を克服します。一般的な方法には、グラファイトを酸化させて酸化グラファイトを形成し、それを水中でより容易に分離させ、その後、化学的還元剤を使用して分離された層をグラフェンに戻す方法があります。

この方法はスケーラビリティが高く、液体中に懸濁した大量のグラフェンフレークを生成できるため、インク、コーティング、複合材料に適しています。ただし、化学プロセスによってグラフェンの構造に欠陥が導入されることが多く、これが電気的特性に影響を与える可能性があります。

ボトムアップ合成:原子レベルでグラフェンを構築する

ボトムアップ法は、グラフェン格子をゼロから構築するもので、通常は炭素原子の供給源を基板上に提供し、そこで自己組織化させます。これは、個々のタイルを敷き詰めて完璧で継ぎ目のない床を作成するようなものです。

化学気相成長法(CVD)

CVDは、大面積で高品質なグラフェン膜を製造するための主要な方法です。このプロセスでは、炭素含有ガス(メタンなど)を高温炉内で銅箔などの金属触媒基板上に通します。

熱によってガスが分解され、炭素原子が金属表面に堆積し、連続したグラフェンシートとして配列します。その後、この膜をシリコンウェハなどの他の基板上に転写して、電子機器に使用できます。

エピタキシャル成長

この方法は、炭化ケイ素(SiC)ウェハなどの基板を極めて高温に加熱することを含みます。熱により基板表面からケイ素原子が蒸発し、残った炭素原子がウェハ上に直接グラフェン層として再配列します。

このプロセスは、半導体適合性のある基板上に既に存在する、非常に高品質なグラフェンを生成しますが、CVDよりも複雑で高価な方法です。

トレードオフの理解:品質対スケーラビリティ

単一の合成法がすべての状況で「最良」ということはありません。選択は常に、グラフェンの品質、生産できる量、および全体的なコストとのトレードオフを含みます。

最終形態:フィルム対フレーク

重要な区別は、最終製品の形態です。CVDのようなボトムアップ法は連続したフィルムを作成し、これは透明導電スクリーンや電子回路などのアプリケーションに不可欠です。

トップダウン法は通常、個別のフレークまたは小片を生成し、これらは他の材料(ポリマーやコンクリートなど)に混合されて、特性が強化された複合材料が作成されます。

品質とコストのスペクトル

ボトムアップ法(CVD、エピタキシャル成長)は、一般的に欠陥のない高品質なグラフェンをもたらしますが、より複雑で高価です。これらは、純粋な電気的特性が重要視される場合に好まれます。

トップダウン法(化学的剥離)は、グラフェンを大量に生産する上ではるかに費用対効果が高いですが、得られる材料には構造的な欠陥が多くなります。これは、機械的補強や複合材料の導電性のためであれば許容され、しばしば望ましいとされます。

目標に応じた適切な選択

合成方法の選択は、最終的な用途と性能要件に完全に依存します。

- 高性能電子機器が主な焦点の場合: CVDのようなボトムアップ法を用いて、大面積で欠陥のないフィルムを作成するのが最善の道です。

- バルク材料や複合材料が主な焦点の場合: トップダウンの化学的剥離は、大量のグラフェンフレークを生産するための最も費用対効果の高い方法です。

- 基礎研究が主な焦点の場合: 機械的剥離は、正確な実験室測定のための少量で純粋なサンプルを得るための貴重なツールであり続けます。

これらの合成経路を理解することで、特定の技術的および経済的要件を満たす正確な形態のグラフェンを選択できるようになります。

要約表:

| 方法カテゴリ | 主要な方法 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| トップダウン | 機械的剥離、化学的剥離 | グラファイトから開始、フレークを生成、スケーラブル、費用対効果が高い、欠陥を持つ可能性がある。 | 複合材料、コーティング、バルク材料。 |

| ボトムアップ | 化学気相成長法(CVD)、エピタキシャル成長 | 原子ごとに構築、フィルムを生成、高品質、より複雑/高価。 | 電子機器、高性能アプリケーション。 |

研究や製品開発にグラフェンを統合する準備はできていますか? 適切な合成方法はあなたの成功に不可欠です。KINTEKでは、高品質なグラフェン合成に不可欠なCVDシステムを含む先進的なラボ機器の提供を専門としています。当社の専門家は、電子機器、複合材料、基礎研究のいずれに焦点を当てているかにかかわらず、お客様の特定のアプリケーションに最適なソリューションを選択するお手伝いをいたします。当社のチームに今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、KINTEKが信頼できるラボソリューションでどのようにイノベーションを促進できるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 黒鉛真空連続黒鉛化炉

- 垂直高温石墨真空石墨化炉