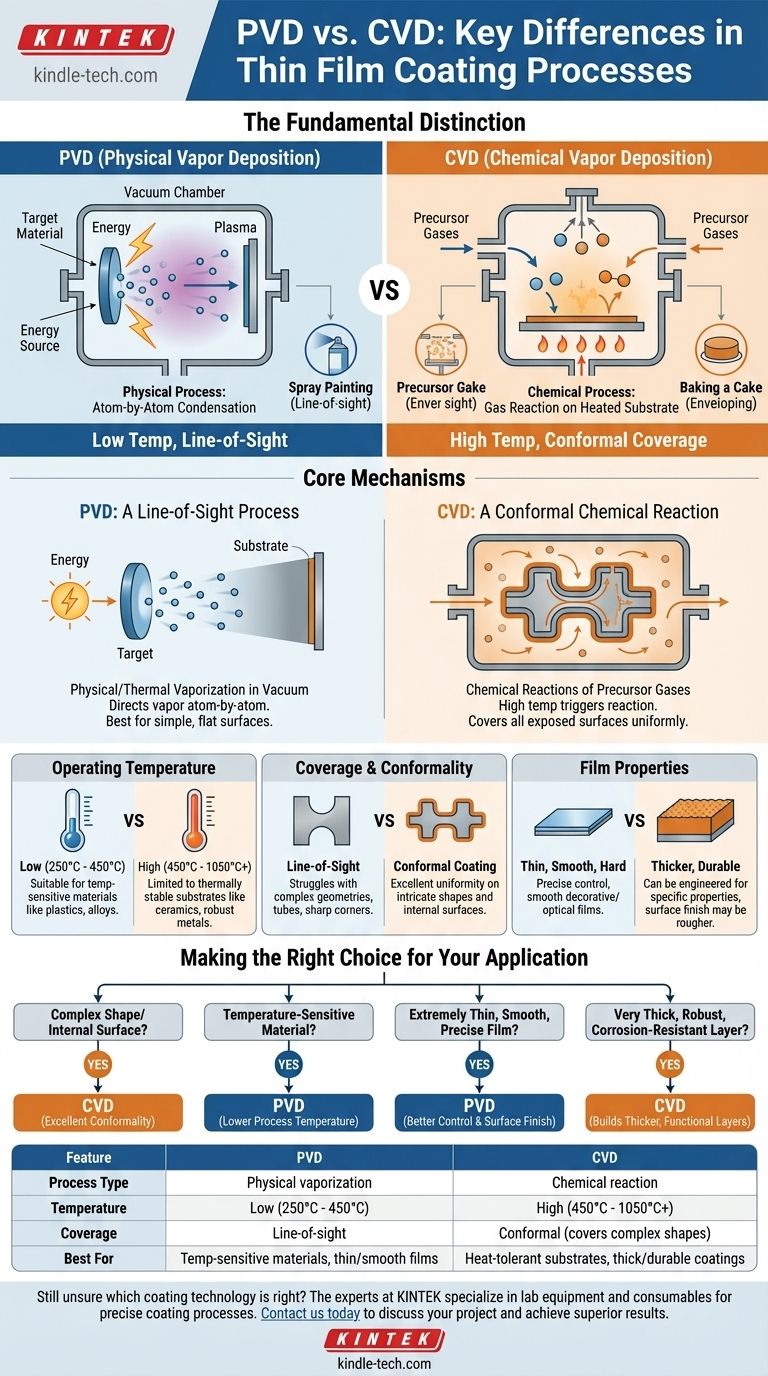

PVD(物理蒸着)とCVD(化学蒸着)の根本的な違いは、薄膜を形成するために使用されるプロセスの性質にあります。PVDは、固体材料が真空中で蒸発し、冷たい窓に霜が降りるように基板上に凝縮する物理プロセスです。対照的に、CVDは、前駆体ガスがチャンバーに導入され、加熱された基板上で反応して固体層を形成する化学プロセスです。

PVDとCVDの選択は、単なるプロセス上の決定ではなく、基板の耐熱性とコーティングが必要な部品の形状によって左右される戦略的な決定です。PVDは低温で視線方向のアプリケーションに適していますが、CVDは高温で複雑な形状に包括的な被覆性を提供します。

コアメカニズム:物理的 vs. 化学的

適切な技術を選択するには、まずそれぞれの基本的な動作原理を理解する必要があります。PVDの「P」とCVDの「C」が最も重要な文字です。

PVDの仕組み:視線方向のプロセス

PVDは、機械的または熱的な蒸着プロセスです。「ターゲット」と呼ばれる固体の源材料が、高真空チャンバー内でエネルギーによって衝撃を受けます。

このエネルギーがターゲット材料を原子または分子のプラズマに蒸発させます。次に、電圧電位がこの蒸気を基板に向かって誘導し、そこで原子ごとに凝縮して薄い固体膜を形成します。

これは、原子レベルでのスプレー塗装のようなものだと考えてください。蒸気は直線的に移動するため、直接視線方向にある表面のみをコーティングします。

CVDの仕組み:コンフォーマルな化学反応

CVDは、物理的な力ではなく化学反応を利用します。揮発性の前駆体ガスが、加熱された基板を含む反応チャンバーに送り込まれます。

基板の高温が、ガス間の化学反応を引き起こすために必要なエネルギーを提供します。この反応により、新しい固体材料が形成され、基板の表面に堆積します。

このプロセスは、ケーキを焼くようなものです。材料(ガス)がチャンバー内で混合され、熱によって新しい固体(コーティング)に変化し、向きに関係なく露出したすべての表面を覆います。

主な違いの理解

物理プロセスと化学プロセスの違いは、温度、コーティング特性、および用途の適合性において重要な実際的な違いを生み出します。

動作温度

これは、最も重要な決定要因となることがよくあります。PVDは低温プロセスであり、通常250°Cから450°Cの間で動作します。これにより、多くの鋼、合金、プラスチックなど、高温に耐えられない材料にも安全に使用できます。

CVDは高温プロセスであり、一般的に450°Cから1050°C以上の温度が必要です。この強い熱により、セラミックスや特定の堅牢な金属など、熱的に安定した基板にその使用が限定されます。

被覆性とコンフォーマル性

PVDの視線方向の性質は、複雑な形状をコーティングするのに苦労することを意味します。チューブの内側、影になった領域、鋭い内側の角には、ほとんどまたはまったくコーティングが施されません。

CVDはコンフォーマルコーティングに優れています。ガスが反応する前に基板全体を包み込むため、結果として得られる膜は、最も複雑な表面や内部チャネルでも非常に均一です。

膜の特性

PVDは通常、薄く、滑らかで、非常に硬いコーティングを生成します。膜厚と仕上げを正確に制御できます。

CVDは、非常に耐久性があり、耐食性や導電性などの特定の特性に合わせて設計できる厚いコーティングを作成するために使用できます。ただし、表面仕上げはPVDコーティングよりも粗くなる場合があります。

アプリケーションに合った適切な選択をする

最適な技術は、プロジェクトの特定の制約と目標によって決定されます。材料、部品の形状、および望ましい結果に基づいて決定を下してください。

- 複雑な形状や内部表面のコーティングが主な焦点である場合:CVDは、その優れたコンフォーマル性により、優れた選択肢です。

- 温度に敏感な材料(焼き入れ鋼、アルミニウム、プラスチックなど)をコーティングする必要がある場合:PVDは、その低いプロセス温度のため、必要な選択肢です。

- 非常に薄く、滑らかで、精密な装飾膜または光学膜が目標である場合:PVDは、より優れた制御とより滑らかな最終表面を提供することがよくあります。

- 耐熱性基板に非常に厚く、堅牢で、耐食性のある層が必要な場合:CVDは、より厚く、機能性の高い層をより効果的に構築できます。

物理的な視線方向のプロセスと高温の化学反応との間のトレードオフを理解することで、エンジニアリング目標に合致する技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理蒸着 | 化学反応 |

| 温度 | 低温(250°C - 450°C) | 高温(450°C - 1050°C以上) |

| 被覆性 | 視線方向 | コンフォーマル(複雑な形状を覆う) |

| 最適用途 | 温度に敏感な材料、薄く滑らかな膜 | 耐熱性基板、厚く耐久性のあるコーティング |

どのコーティング技術があなたのアプリケーションに適しているかまだ不明ですか? KINTEKの専門家は、精密コーティングプロセス用の実験装置と消耗品を専門としています。お客様の基板と性能要件に最適なソリューションを選択するお手伝いをいたします。プロジェクトについてご相談いただき、適切な技術で優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 垂直管式石英管炉