原子層堆積(ALD)と化学気相堆積(CVD)の根本的な違いは、その反応メカニズムにあります。ALDは、逐次的で自己制限的な化学反応を通じて、一度に1原子層ずつ膜を構築し、比類のない精度を提供します。対照的に、CVDは前駆体ガスの連続的かつ同時的な反応を利用し、はるかに速い堆積速度を可能にします。

ALDとCVDの選択は、重要なトレードオフにかかっています:精度対速度。ALDは、複雑な極薄膜に原子レベルの制御を提供し、CVDは、絶対的な精度がそれほど重要ではない厚い層に対して、より高いスループットを提供します。

堆積のメカニズム:逐次的 vs. 連続的

実用的な違いを理解するためには、まず各プロセスが基本的なレベルでどのように機能するかを検討する必要があります。核となる区別は、化学反応が逐次的に起こるか、それとも一度にすべて起こるかです。

CVDの仕組み:連続反応

化学気相堆積(CVD)プロセスでは、すべての前駆体ガスが反応チャンバーに同時に導入されます。

これらのガスは、加熱された基板上およびその上で互いに反応し、目的の薄膜の連続的な堆積につながります。このプロセスは、比較的厚い材料層を成長させるのに高速かつ効率的です。

ALDの仕組み:分離された自己制限プロセス

原子層堆積(ALD)は、CVDのより制御された周期的なバリアントです。全体の反応を2つ以上の別々の半反応に分解します。

まず、1つの前駆体ガスがチャンバーにパルスされ、基板上に単一の自己制限的な原子層を形成します。余分なガスはパージされます。次に、2番目の前駆体がパルスされ、最初の層と反応して、そのサイクルでの材料堆積を完了し、それもパージされます。このサイクルが繰り返され、原子層ごとに膜が構築されます。

実際的な主な差別化要因

これら2つの方法の機械的な違いは、膜の品質、被覆性、速度において明確な結果をもたらします。

膜厚と制御

ALDは、膜厚の制御において原子レベルの精度を提供します。膜は一度に1つの単分子層ずつ構築されるため、極めて正確に特定の厚さを達成でき、現代の電子機器で必要とされる極薄膜(10-50 nm)に最適です。

CVDは粒度制御が劣りますが、ナノメートルレベルの精度が不要な厚い膜を必要とするアプリケーションには完全に適しています。

コンフォーマリティと被覆性

コンフォーマリティとは、不均一な表面や複雑な3D構造を均一にコーティングする膜の能力を指します。

ALDは、ほぼ完璧な等方性コンフォーマリティを提供します。その自己制限的な性質により、深い溝や高アスペクト比構造を含むすべての表面が均一にコーティングされます。これは、物理気相堆積(PVD)のような「見通し線」方式に対する大きな利点です。

CVDも良好なコンフォーマリティを提供しますが、ALDと比較して、非常に複雑な構造や深い構造の内部で均一な厚さを維持するのに苦労する場合があります。

堆積速度

CVDの最も大きな利点は、その高い堆積速度です。反応が連続的であるため、膜をはるかに速く成長させることができます。

ALDは本質的に遅いプロセスです。パルスとパージの繰り返しサイクルがスループットを制限するため、厚い膜や大量生産を必要とするアプリケーションには実用的ではありません。

トレードオフの理解

ALDとCVDのどちらを選択するかは、それぞれの長所と短所を特定の目標と照らし合わせて検討する必要があります。

ALDの精度

ALDの主な利点は、膜厚、密度、均一性に対する比類のない制御です。この精度は、高度な半導体デバイスやその他のナノスケール技術を製造するために不可欠です。

CVDの速度

CVDの主な利点は、その速度と効率であり、これはより高いスループットと、多くの場合、より低いコストにつながります。原子レベルの仕様を必要としない厚い機能性コーティングが必要な多くの産業アプリケーションにとって、CVDは主力技術です。

材料とプロセスの複雑さ

CVD技術は一般的に成熟しており、さまざまな材料に対応する確立された前駆体とプロセスが幅広く存在します。新しいALDプロセスの開発は、自己制限的な化学反応の厳密な要件のため、より複雑で時間がかかる場合があります。

アプリケーションに最適な選択をする

あなたの決定は、プロジェクトの特定の技術的および経済的要件によって左右されます。

- 極薄で、複雑な3D構造上に完全に均一な膜を形成することが主な焦点である場合:ALDは、その原子レベルの制御により、優れており、多くの場合、唯一の実行可能な選択肢です。

- 厚い膜を迅速かつ経済的に堆積させることが主な焦点である場合:CVDは、その作業に必要な速度、効率、および拡張性を提供します。

- 良好な被覆性と合理的な速度のバランスが必要なプロジェクトの場合:CVDは、50~100 nmを超える膜厚の場合、より実用的で費用対効果の高い出発点となることがよくあります。

逐次的な精度と連続的な速度というこの根本的な違いを理解することで、目標に最適な堆積技術を選択することができます。

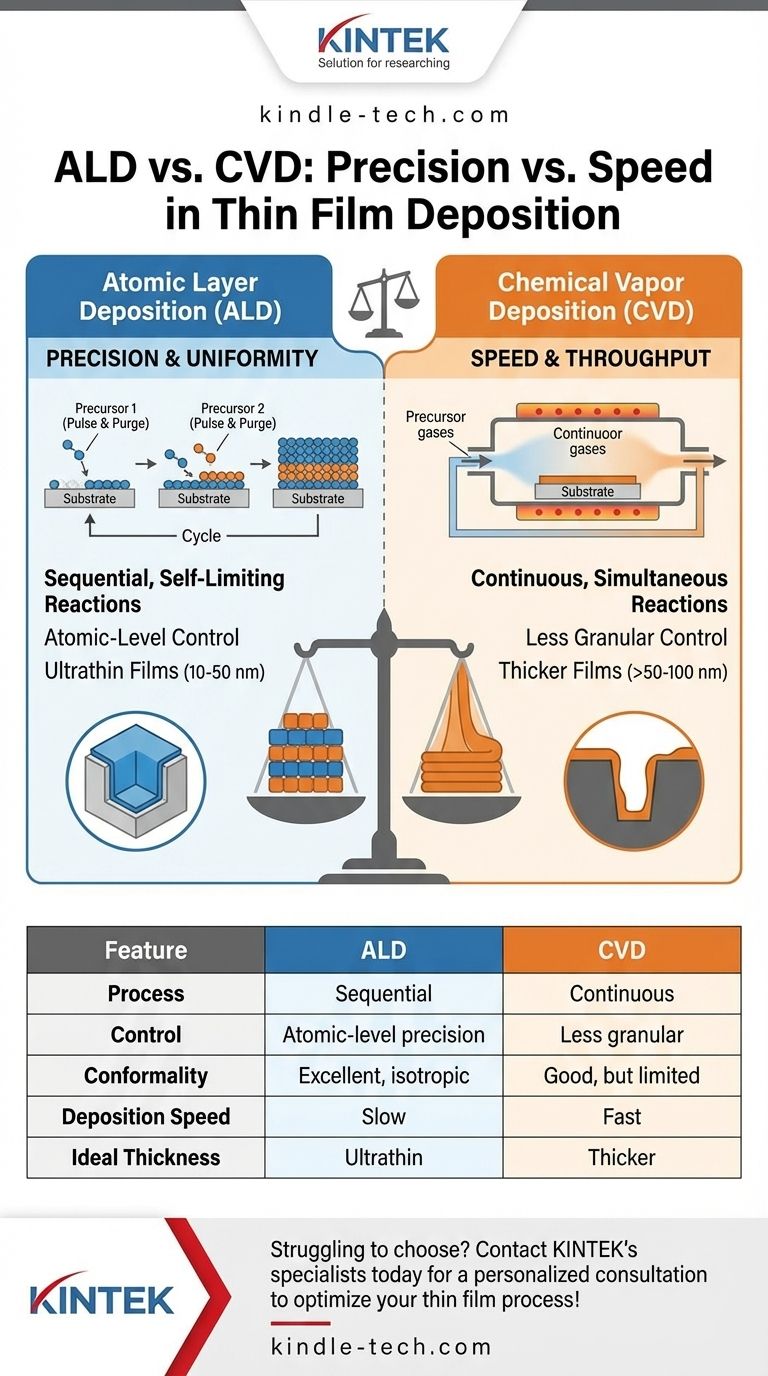

要約表:

| 特徴 | 原子層堆積 (ALD) | 化学気相堆積 (CVD) |

|---|---|---|

| プロセス | 逐次的、自己制限反応 | 連続的、同時反応 |

| 制御 | 原子レベルの精度 | 粒度制御が劣る |

| コンフォーマリティ | 優れている、等方性(複雑な3D構造上で均一) | 良好だが、高アスペクト比構造では苦労する場合がある |

| 堆積速度 | 遅い(層ごとの堆積) | 速い(連続的) |

| 理想的な膜厚 | 極薄膜(10-50 nm) | 厚い膜(50-100 nm超) |

| 主な利点 | 精度と均一性 | 速度とスループット |

研究室の特定のニーズに合った堆積技術の選択に苦労していませんか? ALDの原子レベルの精度とCVDの高速堆積のどちらを選択するかは、研究と生産の結果にとって非常に重要です。KINTEKでは、お客様の研究室固有の要件に合わせて調整された高品質の実験装置と消耗品を提供することに特化しています。当社の専門家が、完璧な膜の均一性を達成したり、スループットを最大化したりするための理想的なシステムの選択をお手伝いします。薄膜プロセスを最適化するために、今すぐ当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置