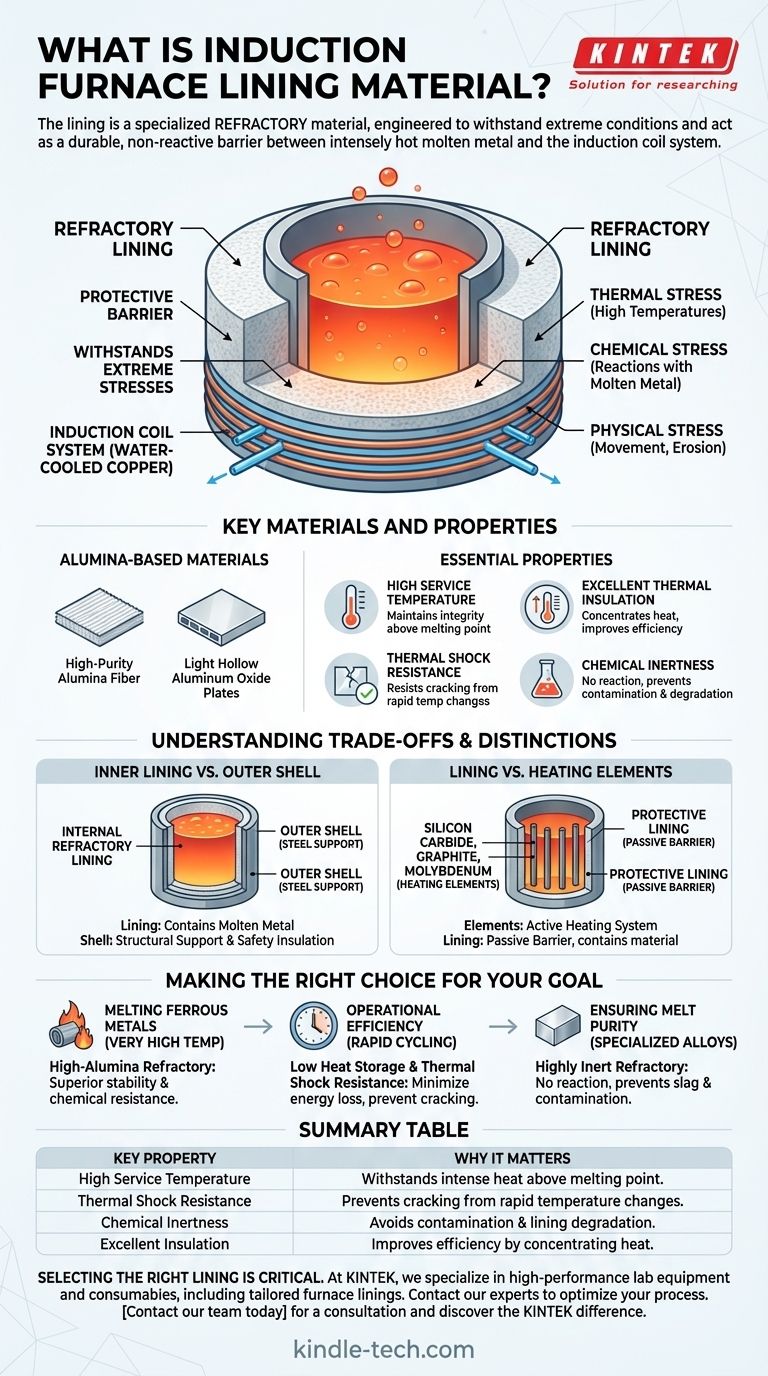

誘導炉では、内張りは耐火物として知られる特殊な材料カテゴリから作られています。これらは、高純度アルミナやその他の耐火板など、極端な条件に耐えるように設計されたエンジニアリング材料です。内張りの最も重要な機能は、非常に高温の溶融金属と炉の重要な誘導コイルシステムとの間に、耐久性があり反応性のないバリアとして機能することです。

誘導炉の内張り材の選択は、単純な断熱材を選ぶことではありません。炉の主要部品を保護し、溶融物の純度を確保するために、莫大な熱的、化学的、物理的ストレスに耐えることができる特定の耐火材料を選択する、極めて重要な工学的決定です。

耐火性内張りの主要な機能

内張りは、誘導炉において最も重要なコンポーネントの1つであり、運転中の最初にして最後の防御線として機能します。その性能は、安全性、効率、製品品質に直接影響します。

保護バリア

内張りの主な役割は、溶融金属を封じ込め、誘導コイルを保護することです。溶融物と水冷銅コイルが直接接触すると壊滅的な結果を招くため、耐火性内張りがこれを防ぎます。

極端なストレスへの耐性

内張り材は、常に複合的な力にさらされています。高温による激しい熱応力、溶融金属との潜在的な反応による化学応力、および溶融物の動きや浸食による物理的応力に耐えなければなりません。

主要な材料とその特性

「耐火物」という一般的な用語がありますが、特定の材料の選択は、特に溶融される金属の種類(鉄系または非鉄系)に基づいて行われます。

アルミナ系材料

多くの用途では、高純度アルミナ繊維や軽量中空酸化アルミニウム板などの材料が使用されます。これらは、高温下での高い性能と信頼性で評価されています。

必須の材料特性

内張りの有効性は、いくつかの主要な特性によって定義されます。

- 高使用温度:材料は、金属の融点よりもはるかに高い温度で構造的完全性を維持する必要があります。

- 優れた断熱性:良好な断熱性は、熱を溶融物に集中させ、エネルギー効率を向上させ、外部コンポーネントを保護します。

- 耐熱衝撃性:内張りは、炉の運転に固有の急激な温度変化にさらされたときに、ひび割れや剥離に耐える必要があります。

- 化学的不活性:高品質の内張りは、溶融金属と反応しません。これにより、最終製品の汚染を防ぎ、内張り自体の劣化(一般的なスラグの原因)を回避します。

トレードオフと区別の理解

炉システムの異なるコンポーネントを混同しがちです。それらの明確な役割を明確にすることは、全体的な設計を理解するために不可欠です。

内張り vs 外殻

内部の耐火性内張りは、炉の外殻とは全く異なります。外殻は通常、高品質の鋼製で構造的サポートのために設計されており、その断熱層は外部に触れても安全に保つことを目的としています。

内張り vs 発熱体

一部の炉の設計では、炭化ケイ素棒、グラファイト、またはモリブデンストリップなどの材料が使用されます。これらは通常、溶融材料を封じ込める保護内張りではなく、発熱体であることに注意することが重要です。内張りは受動的なバリアであり、発熱体は能動的な加熱システムの一部です。

目標に合った適切な選択

内張り材の選択は、特定の運用目標によって決定されます。耐火物の特性は、プロセスの要求に合わせる必要があります。

- 鉄系金属を非常に高温で溶融することが主な焦点である場合:優れた高温安定性と耐薬品性で知られる高アルミナ耐火物が必要です。

- 運用効率と迅速なサイクルが主な焦点である場合:熱貯蔵容量が低く、優れた耐熱衝撃性を持つ内張りが、エネルギー損失を最小限に抑え、ひび割れを防ぐために不可欠です。

- 特殊合金の溶融純度を確保することが主な焦点である場合:特定の金属チャージと反応せず、スラグ形成に寄与しない、非常に不活性な耐火物を選ぶことが重要です。

最終的に、適切な内張り材は、溶融作業の安全性、効率、品質に直接影響を与える、慎重に設計された選択です。

要約表:

| 主要特性 | 内張りにとって重要な理由 |

|---|---|

| 高使用温度 | 金属の融点よりもはるかに高い激しい熱に耐える。 |

| 耐熱衝撃性 | 運転中の急激な温度変化によるひび割れを防ぐ。 |

| 化学的不活性 | 溶融物の汚染を防ぎ、内張りの劣化を防ぐ。 |

| 優れた断熱性 | 熱を溶融物に集中させることでエネルギー効率を向上させる。 |

適切な耐火性内張りを選択することは、炉の性能と安全性にとって極めて重要です。KINTEKでは、鉄系金属の溶融、効率の優先、究極の溶融純度の確保など、お客様の特定の用途に合わせた炉の内張りを含む、高性能な実験装置と消耗品を専門としています。当社の専門家が、お客様の投資を保護し、プロセスを最適化するための理想的な材料の選択をお手伝いします。今すぐ当社のチームにご連絡ください。信頼性とサポートにおけるKINTEKの違いをご体験ください。

ビジュアルガイド