本質的に、チューブ炉は密閉されたチューブ内でサンプルを間接的に加熱することによって機能します。 サンプルを加熱エレメントに直接さらすのではなく、炉はセラミックまたは石英チューブの外側を加熱します。このチューブが内側に向かって熱を放射し、サンプルを外部環境から隔離しながら、内部の温度を均一に上昇させます。

重要な洞察は、チューブ炉は単なるヒーターではなく、高度に制御された微小環境であるということです。チューブ自体が密閉チャンバーとして機能し、サンプルの周囲の雰囲気(ガスまたは真空)を正確に制御できるようにします。これは高度な材料加工に不可欠な機能です。

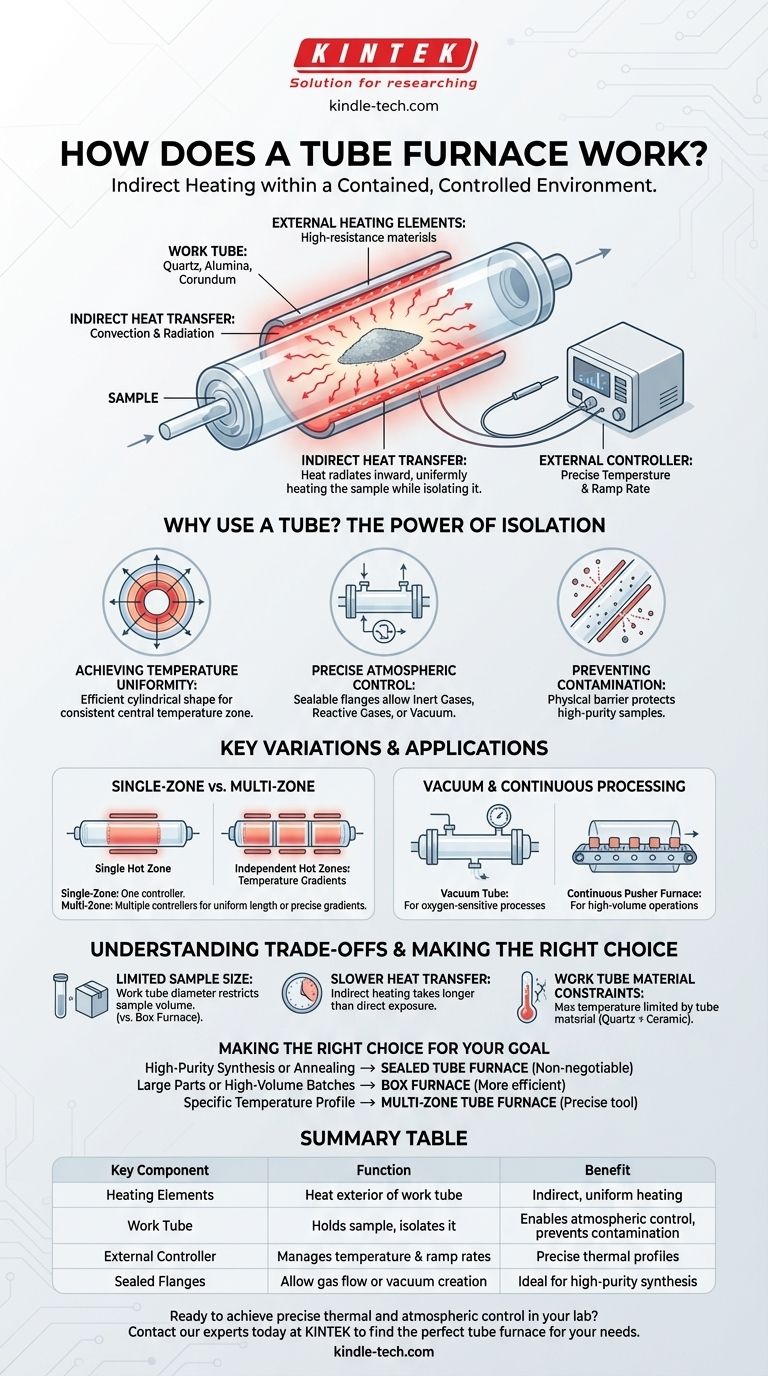

基本的な動作原理:間接加熱

チューブ炉の仕組みは単純で、環境制御を実現するためにサンプルを隔離することに重点が置かれています。

加熱エレメント

プロセスは、通常、高抵抗材料で作られた外部の加熱エレメントから始まります。これらは中央チャンバーを取り囲んでいますが、チャンバー内には入りません。これらに電気が流れると、大幅に加熱されます。

ワークチューブ

石英、アルミナ、またはコランダムなどの材料で作られたワークチューブが、加熱チャンバーの中央に配置されます。このチューブがサンプル材料の容器として機能します。

間接熱伝達

加熱エレメントがワークチューブの外側を加熱します。この熱は、対流と放射によってチューブの壁を介して内部のサンプルに伝達されます。この段階的で間接的な加熱が、温度安定性を達成するための鍵となります。

コントローラー

ユーザーは外部コントローラーで目標温度と昇温速度を設定します。このデバイスは熱電対を使用して炉の温度を測定し、加熱エレメントへの電力を調整して、望ましいプロファイルを正確に追跡します。

チューブを使用する理由:隔離の力

円筒形のチューブが、この炉を標準的なボックス炉と区別するものです。その形状と密閉できる能力は、標準的なボックス炉よりも2つの基本的な利点をもたらします。

温度均一性の達成

円筒は、均一な加熱にとって本質的に効率的な形状です。熱はすべての側面から中心軸に向かって内側に放射され、チューブの中央に非常に一貫した温度ゾーンを作り出します。

精密な雰囲気制御

サンプルが密閉されたチューブ内にあるため、その気体環境を完全に制御できます。チューブの端に密閉フランジを取り付けることで、次のことが可能になります。

- 酸化を防ぐために不活性ガス(アルゴンや窒素など)を導入する。

- 特定の化学プロセスを行うためにチューブ内に反応性ガスを流す。

- 高純度用途のためにすべての雰囲気ガスを除去するために真空を引き出す。

汚染の防止

ワークチューブは物理的なバリアとして機能し、加熱エレメントや断熱材から放出される可能性のある汚染物質からサンプルを保護します。これは高純度材料を作成するために不可欠です。

主なバリエーションとその応用

すべてのチューブ炉が同じというわけではありません。その設計は、特定の科学的および産業的タスクに合わせて調整されています。

単一ゾーン炉 vs. マルチゾーン炉

単一ゾーン炉には1組の加熱エレメントと1つのコントローラーがあり、中央に1つのホットゾーンを形成します。マルチゾーン炉は、その長さに沿って複数の独立した加熱エレメントとコントローラーを備えています。これにより、はるかに長い均一温度ゾーンや、正確な温度勾配の作成が可能になります。

真空チューブ炉

これは、チューブが真空密閉フランジで密閉される特定の構成です。チューブ自体が真空下で高温になるため、「ホットウォール」炉の一種です。これらは、酸素やその他の雰囲気成分に非常に敏感なプロセスに不可欠です。

連続処理 vs. バッチ処理

ほとんどの実験室用チューブ炉はバッチ処理に使用されます。これは、サンプルを装填し、加熱し、その後取り出すというものです。プッシャー炉のような一部の産業用バージョンでは、サンプルを詰めた「ボート」の列をチューブ内に押し込むことで連続運転を可能にします。

トレードオフの理解

チューブ炉は強力ですが、すべての加熱用途の解決策ではありません。

限られたサンプルサイズ

ワークチューブの直径は、一度に処理できるサンプルのサイズと量を本質的に制限します。ボックス炉は、より大きく、より多数のサンプルを収容できます。

遅い熱伝達

熱がワークチューブを通過してサンプルに到達する必要があるため、サンプルが加熱エレメントに直接さらされる炉と比較して、全体の加熱プロセスが遅くなる可能性があります。

ワークチューブ材料の制約

炉の最高使用温度は、多くの場合、ワークチューブの材料によって制限されます。石英は一般的ですが、より高い熱に耐えることができるが脆い可能性があるアルミナなどのセラミックチューブよりも低い温度限界があります。

目標に合わせた適切な機器の選択

適切な加熱装置の選択は、あなたの主な目的に完全に依存します。

- 主な焦点が高純度合成またはアニーリングである場合: 密閉チューブ炉の優れた雰囲気制御は譲れません。

- 主な焦点が大型部品や大量バッチの処理である場合: ボックス炉ははるかに大きな容量を提供し、より効率的である可能性があります。

- 主な焦点がサンプルに沿って特定の温度プロファイルを作成することである場合: マルチゾーンチューブ炉は、この正確なタスクのために設計された唯一のツールです。

結局のところ、チューブ炉は、サンプルのサイズや処理速度よりも、熱的および雰囲気環境の精度がより重要である場合の最良の選択肢です。

要約表:

| 主要コンポーネント | 機能 | 利点 |

|---|---|---|

| 加熱エレメント | ワークチューブの外側を加熱する | 間接的で均一な加熱 |

| ワークチューブ | サンプルを保持し、隔離する | 雰囲気制御(ガス/真空)を可能にし、汚染を防ぐ |

| 外部コントローラー | 温度と昇温速度を管理する | 一貫した結果のための精密な熱プロファイル |

| 密閉フランジ | ガスの流れまたは真空の作成を可能にする | 高純度合成およびアニーリングに最適 |

あなたの研究室で精密な熱および雰囲気制御を実現する準備はできていますか?

KINTEKは、高度な材料加工向けに設計された高性能チューブ炉を専門としています。単一ゾーンの一貫性が必要な場合でも、マルチゾーンの勾配が必要な場合でも、当社の機器はあなたの研究が要求する精度と信頼性を保証します。

当社の専門家に今すぐお問い合わせいただき、お客様の実験室のニーズに最適なチューブ炉を見つけ、材料合成、アニーリング、または熱処理プロセスを向上させてください。

ビジュアルガイド

関連製品

よくある質問

- ナノコンポジット合成に真空管炉が必要なのはなぜですか?高純度材料を保護する

- Sb2S3における多ゾーン管状炉の利点は何ですか?優れた半導体薄膜の純度を引き出す

- LLZOの共焼結にチューブ炉またはマッフル炉を使用することで、どのような問題が解決されますか? 固相電池インターフェースの最適化

- ラピッドアニーリングプロセスとは何ですか?高速半導体熱処理ガイド

- マッフル炉とチューブ炉の違いは何ですか?適切なラボ用炉を選ぶためのガイド

- 炭素ナノファイバー成長前に管状炉で高温水素還元を行う必要があるのはなぜですか?触媒活性化の説明

- 熱分解は何度の温度範囲で始まりますか?バイオ炭から合成ガスまでの出力を制御する

- バイオマス熱分解にはどのような触媒が使用されますか?より良いバイオ燃料のための細孔径の課題を克服する