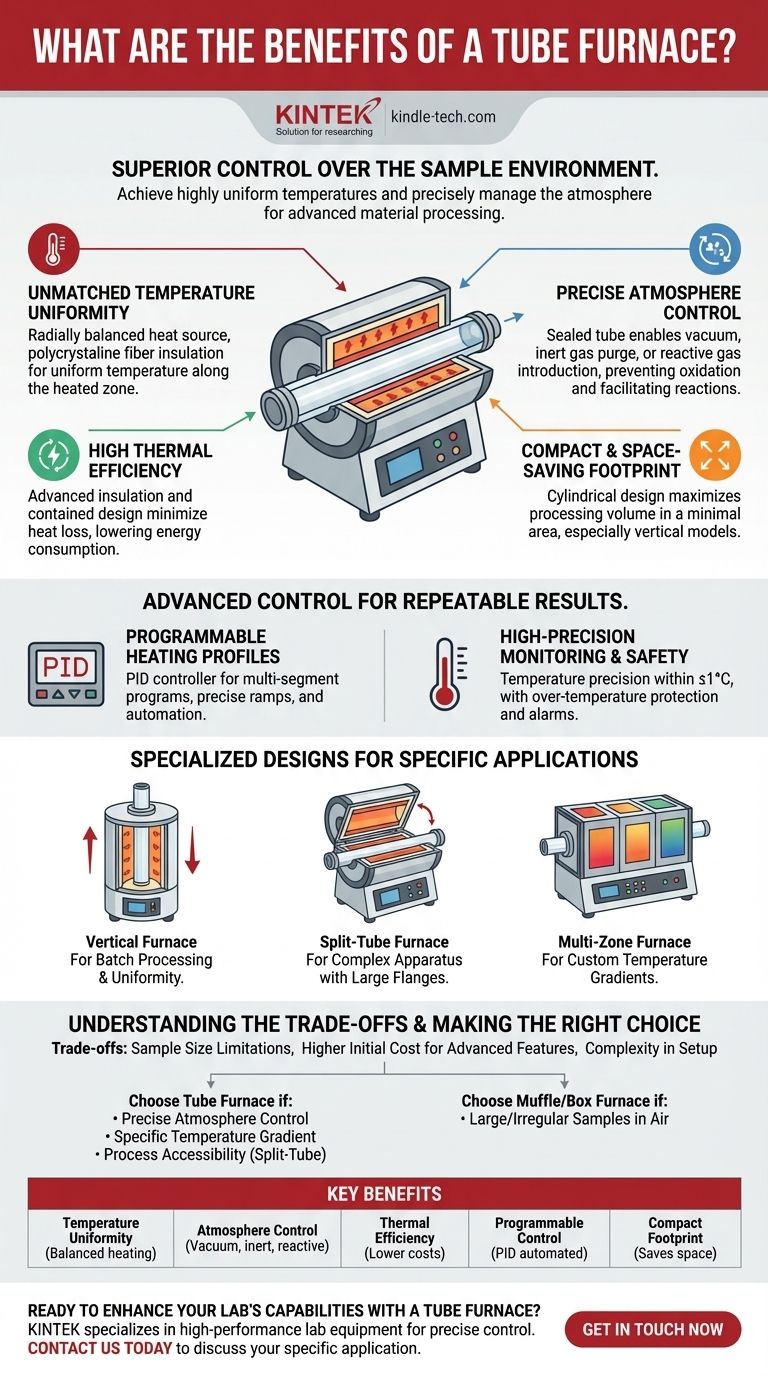

チューブ炉の核心は、サンプル環境に対する優れた制御能力にあります。その主な利点は、非常に均一な温度を達成する能力と、真空の作成から特定の反応性ガスや不活性ガスの導入に至るまで雰囲気を正確に管理する能力であり、高度な材料加工にとって不可欠なツールとなっています。

チューブ炉の真の利点は、サンプルを加熱する能力だけでなく、高度に制御され、再現性があり、隔離された微小環境を作り出す能力にあります。これにより、温度精度と雰囲気条件が結果に不可欠なプロセスにとって、より優れた選択肢となります。

チューブ炉設計の主な利点

チューブ炉特有の円筒構造は、その最も重要な利点の源であり、マッフル炉やボックス炉のような汎用性の高い装置とは一線を画しています。

比類のない温度均一性

チューブ炉では、発熱体が中央のチューブの周りに配置され、放射状にバランスの取れた熱源が生成されます。この設計は、しばしば多結晶ファイバーのような高度な断熱材によって強化され、加熱ゾーンに沿って例外的に均一な温度場をもたらします。この一貫性は、信頼性が高く再現性のある材料加工にとって極めて重要です。

精密な雰囲気制御

これはおそらく最も重要な利点です。密閉されたチューブにより、サンプルの周囲のガス環境を完全に制御できます。酸化を防ぐために空気をパージして不活性ガスを導入したり、脱ガス処理のために真空を作成したり、特定の化学反応を促進するために反応性ガスを導入したりできます。このレベルの制御は、標準的なマッフル炉では不可能です。

高い熱効率

最新のチューブ炉は、効率に焦点を当てた成熟した技術で構築されています。密閉された設計と高品質の断熱材により、周囲環境への熱損失が最小限に抑えられます。これにより、エネルギー消費量が削減され、熱効率が向上し、長期的に大幅な運転コストが節約されます。

コンパクトで省スペースな設置面積

提供される処理量に対して、チューブ炉は驚くほどコンパクトな設計になっています。これは、床面積が限られている混雑した研究室や生産施設で特に有益です。特に垂直チューブ炉は、必要な設置面積を最小限に抑えながら処理能力を最大化します。

再現性のある結果のための高度な制御

最新のチューブ炉は、単なるヒーターから、精度と自動化のために設計された洗練されたプログラム可能な装置へと進化しました。

プログラム可能な加熱プロファイル

ほとんどのチューブ炉には、PID(比例・積分・微分)コントローラーが装備されており、これにより極めて正確な温度管理が可能になります。このシステムにより、ユーザーは温度の上昇と下降のための定義されたランプを備えた複雑な複数セグメントプログラムを設定でき、プロセスが自動化され、完全に再現されることが保証されます。

高精度モニタリングと安全性

これらのシステムは、多くの場合±1°C以内の優れた温度制御精度を提供します。また、過熱保護や熱電対の故障に対するアラームなど、サンプルと装置の両方を保護するための重要な安全機能も備わっています。

特定の用途向けの特殊設計

基本的なチューブ炉の設計は、独自の加工課題に対応するためにいくつかの特殊な形態に適応されています。

垂直炉:バッチ処理と均一性のために

チューブを垂直に配置することで、特にバッチ処理において、サンプルの装填と取り出しが容易になります。この向きは、重力と自然対流を利用して、チューブの長さに沿った温度均一性をさらに高めることもできます。

分割チューブ炉:複雑な装置のために

分割チューブ炉は蝶番式になっており、2つの半分に開くことができます。この機能は、ワークチューブの端に大きなフランジや継手があり、標準的な非分割炉にスライドさせることが不可能な場合に不可欠です。

多ゾーン炉:カスタム温度勾配のために

結晶成長や化学気相成長のような高度な用途では、多ゾーン炉が使用されます。これらは、チューブの長さに沿って複数の独立して制御される加熱ゾーンを備えており、ユーザーが正確で調整された温度勾配またはプロファイルを作成できるようにします。

トレードオフの理解

チューブ炉は強力ですが、すべての加熱用途に対する万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

サンプルサイズの制限

最も明白なトレードオフはサンプルサイズです。チューブの直径は、処理できる材料の寸法を本質的に制限します。大きすぎる、またはかさばるアイテムの場合、ボックス炉やマッフル炉の方が実用的な選択肢となることがよくあります。

高度な機能のための初期コストの高さ

基本的なチューブ炉は手頃な価格である可能性がありますが、多ゾーン制御、高真空互換性、または特殊なガス処理システムなどの高度な機能を備えたモデルは、単純な「プラグアンドプレイ」マッフル炉よりも大きな設備投資となります。

セットアップの複雑さ

正確な雰囲気制御を実現するには、炉自体以上のものが必要です。セットアップには、外部のガスライン、流量制御装置、真空ポンプが必要になることが多く、単純なマッフル炉と比較して複雑さが増します。

プロセスのための適切な選択

適切な加熱装置の選択は、材料とプロセスの特定の要件に完全に依存します。

- 主な焦点が精密な雰囲気制御にある場合: 不活性、反応性、または真空環境を必要とするプロセスにとって、チューブ炉は決定的な選択肢です。

- 主な焦点が特定の温度勾配の作成にある場合: 多ゾーンチューブ炉は、材料合成や結晶成長における複雑な熱プロファイルに対して比類のない制御を提供します。

- 主な焦点が空気中での大きすぎる、または不規則な形状のサンプルの加熱にある場合: マッフル炉またはボックス炉の方が実用的で費用対効果の高いソリューションです。

- 主な焦点が複雑な反応チューブへのプロセスアクセスにある場合: 分割チューブ炉は、非標準的な装置に対応できる重要な能力を備えたチューブ設計の制御を提供します。

結局のところ、チューブ炉を選択することは、単なる量よりも制御と精度を優先するという決定です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 温度均一性 | 一貫した結果のための放射状にバランスの取れた加熱。 |

| 雰囲気制御 | 真空、不活性ガス、または反応性ガス環境の作成。 |

| 熱効率 | エネルギー効率の高い設計により運転コストが削減されます。 |

| プログラム可能な制御 | 自動化され再現性のあるプロセスを実現するPIDコントローラー。 |

| コンパクトな設置面積 | 特に垂直モデルでは貴重な実験室スペースを節約します。 |

チューブ炉で研究室の能力を向上させる準備はできましたか?

KINTEKは、精密な温度および雰囲気制御のために設計されたチューブ炉を含む、高性能な実験室機器を専門としています。均一な加熱、不活性ガス環境、または複雑なプログラム可能なプロファイルを研究で必要とするかどうかにかかわらず、当社のソリューションは必要な信頼性と精度を提供します。

お客様の特定の用途についてご相談になり、研究室に最適な炉を見つけるために、今すぐお問い合わせください。 KINTEKが、優れた材料加工の結果を達成するためのパートナーとなります。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

よくある質問

- Ni基合金の酸化における高温管状炉の役割は何ですか?Advanced Surface Activation Solutions

- チューブ炉はLLZO薄膜の結晶化をどのように促進しますか?精密な制御でイオン伝導度を高める

- リグニン系炭素繊維における管状炉または雰囲気炉の役割とは?専門家の見解

- 熱分解の利点と欠点は何ですか?基礎的な石油精製ガイド

- ステンレス鋼管の高温前処理はなぜ必要なのでしょうか?信頼性の高い水素還元実験の鍵

- 石英密封管充入 300 mbar 氩气目的是什么?优化热处理压力

- FMBPによるHEA-NP合成には、水平管状炉にどのような重要な環境条件が必要ですか?

- 管状炉の原理とは?精密な実験結果のためのマスター制御加熱