焼結における昇温速度とは、製造サイクル中に炉の温度が上昇する速度であり、通常は毎分何度(°C/minまたは°F/min)で測定されます。これは単一の値ではなく、プロセスの特定の段階に対応する慎重にプログラムされた異なる速度のシーケンスです。この制御されたランプアップは、損傷を引き起こすことなくバインダーを燃焼させ、部品の目的の最終密度と寸法精度を達成するために極めて重要です。

焼結の核心的な課題は、単に最高温度に達することではなく、熱的な旅全体を管理することです。昇温速度は、この旅を乗り切り、バインダーが安全に除去され、部品が重大な欠陥を生じさせることなく均一に焼結することを保証するための主要なツールです。

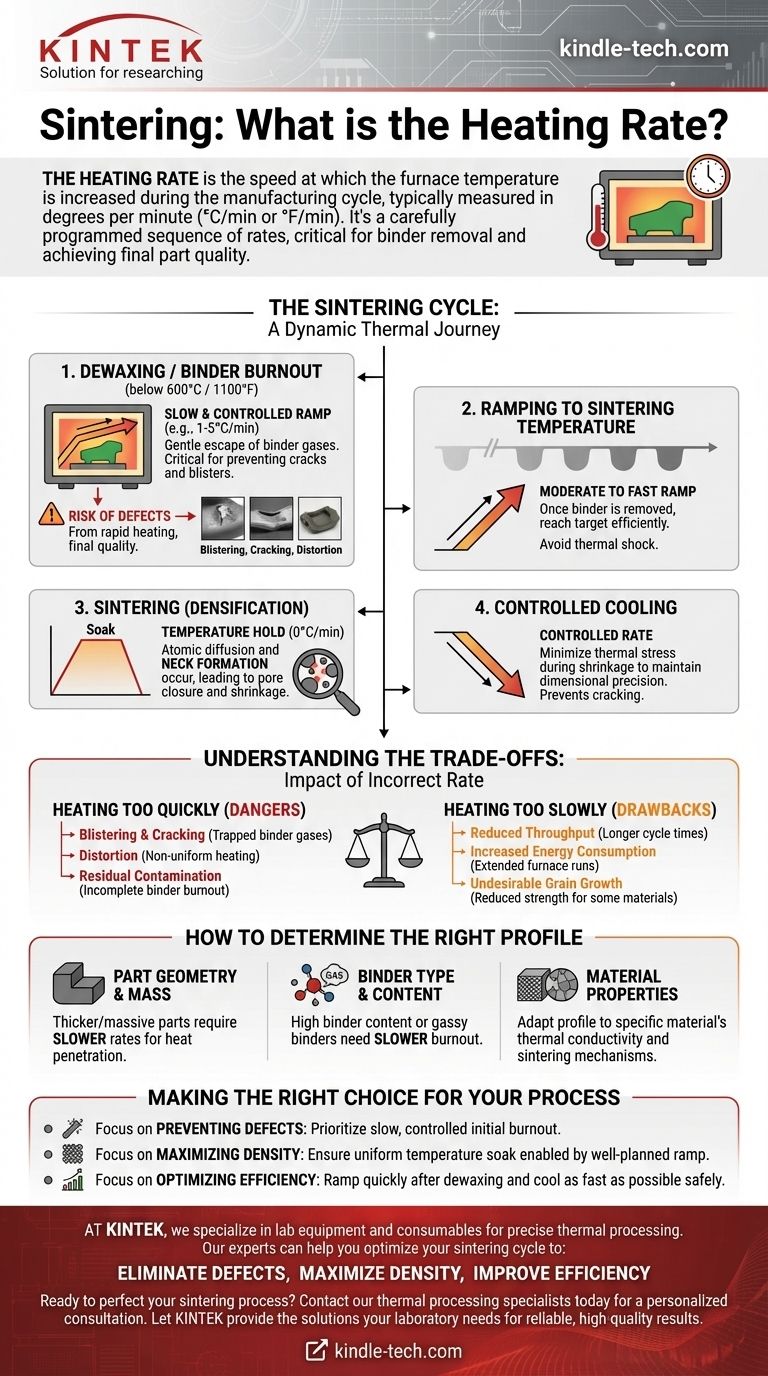

焼結サイクル:単なる最高温度以上のもの

焼結とは単に部品を高温で焼くことであるという誤解があります。実際には、それは明確な段階を持つ動的な熱プロセスであり、成功するためには各段階で特定の昇温速度が必要です。加熱、保持、冷却を含む全体の温度プロファイルが最終的な品質を決定します。

フェーズ1:脱脂/バインダーの燃焼

高温焼結が始まる前に、「グリーン体」(プレスされた粉末形状)をゆっくりと加熱して、成形時に使用されたバインダーと潤滑剤を燃焼させる必要があります。

この初期の昇温速度は、サイクルの中で最も重要な部分です。温度が速すぎると、バインダーが激しく蒸発し、部品が強度を持つ前にひび割れ、水ぶくれ、または変形を引き起こす可能性のある高い内部圧力が生成されます。遅く制御された速度により、これらのガスが部品の自然な多孔質を通して穏やかに逃げることができます。

フェーズ2:焼結温度へのランプアップ

バインダーが完全に除去された後(通常は600°Cまたは1100°F未満)、昇温速度をより速く上げることが多くなります。バインダー関連の欠陥のリスクがなくなったため、熱衝撃を引き起こすことなく効率的に目標の焼結温度に到達することが目標となります。

フェーズ3:焼結(緻密化)

最高温度で、部品は特定の時間保持されます。この「保持」中に、材料の原子が粒子の境界を越えて拡散し、これはネック形成と呼ばれるプロセスです。このプロセスにより、粒子間の細孔が閉じ、部品が収縮し、緻密化します。この段階までの加熱プロファイルは、部品全体が均一にこの温度に達することを保証し、これは一貫した緻密化に不可欠です。

フェーズ4:制御された冷却

加熱と同様に、冷却速度も制御されます。冷却が速すぎると熱応力が発生し、焼結中に達成された寸法精度が損なわれる可能性があります。

トレードオフの理解:不適切な昇温速度の影響

昇温速度の選択は、品質と効率の間のバランスを取る行為です。不適切に調整された速度は、焼結失敗の主な原因となります。

加熱が速すぎる危険性

急速な昇温速度、特に初期の燃焼相では、欠陥の最も一般的な発生源です。

- 水ぶくれとひび割れ: 閉じ込められたバインダーガスが圧力を蓄積し、壊れやすいグリーン体に物理的な損傷を与えます。

- 変形: 不均一な加熱により、部品の異なる領域が異なる速度で収縮し、反りの原因となります。

- 残留汚染: バインダーが完全に燃焼する時間がなく、炭素残留物が残り、適切な緻密化を妨げ、材料の最終特性に影響を与える可能性があります。

加熱が遅すぎる欠点

安全ではありますが、過度に遅い昇温速度にも欠点があります。

- スループットの低下: サイクル時間が長くなると、生産能力の低下と運用コストの増加に直接つながります。

- エネルギー消費の増加: 長時間にわたって炉を稼働させると、エネルギー使用量が大幅に増加します。

- 望ましくない結晶粒成長: 一部の材料では、高温(最高温度以下であっても)に長時間留まると結晶粒が成長し、最終的な材料強度を低下させることがあります。

適切なプロファイルの決定方法

理想的な加熱プロファイルは普遍的なものではなく、特定の用途に合わせて調整されます。それはいくつかの重要な要因に依存します。

部品の形状と質量

より厚く、より重い部品は、より遅い昇温速度を必要とします。熱が部品の中心部に浸透するのに時間が必要であり、遅い速度は表面と中心の温度差を最小限に保ち、内部応力を防ぎます。

バインダーの種類と含有量

バインダーの量と種類は重要な変数です。高いバインダー含有量を持つ部品、または大量のガスを放出するバインダーを持つ部品は、はるかに遅く慎重な燃焼相を必要とします。

材料特性

セラミックスや粉末金属などの異なる材料は、異なる熱伝導率と焼結メカニズムを持っています。最適な相対密度と強度を達成するためには、加熱プロファイルを特定の材料の挙動に適応させる必要があります。

プロセスに最適な選択をする

昇温速度の最適化は、成功する焼結の基本です。あなたの特定の目標が、どこに注意を集中すべきかを決定します。

- 欠陥の防止(ひび割れ、水ぶくれ)が主な焦点の場合: 600°C未満の初期バインダー燃焼相で、遅く高度に制御された昇温速度を優先します。

- 密度と強度の最大化が主な焦点の場合: 適切なランプアップによって可能になる最高温度での均一な保持を達成することに集中します。

- 生産効率の最適化が主な焦点の場合: 重要な脱脂相が完了した後、サイクルを迅速にランプアップするようにプロファイルを設定し、熱衝撃を引き起こさずに冷却相を可能な限り速くします。

昇温速度をマスターすることは、焼結を単なる加熱ステップから、正確で再現性のあるエンジニアリングプロセスへと変えます。

要約表:

| 焼結フェーズ | 典型的な昇温速度 | 主な目標 | 不適切な速度のリスク |

|---|---|---|---|

| 脱脂/バインダー燃焼 | 遅い(例:1-5°C/分) | 損傷なくバインダーを安全に除去する | ひび割れ、水ぶくれ、変形 |

| 焼結温度へのランプアップ | 中程度から速い | 効率的に目標温度に到達する | 熱衝撃、不均一な加熱 |

| 焼結(保持) | 0°C/分(保持) | 均一な緻密化と収縮を達成する | 低密度、特性の不均一性 |

| 制御された冷却 | 制御された速度 | 収縮中の熱応力を最小限に抑える | ひび割れ、反り |

ひび割れや低密度などの焼結欠陥に悩んでいませんか?昇温速度が鍵かもしれません。

KINTEKでは、精密な熱処理のためのラボ機器と消耗品の専門家です。当社の専門家は、焼結サイクルを最適化し、以下のことを支援できます。

- 欠陥の排除: カスタマイズされたバインダー燃焼プロファイルにより、ひび割れや水ぶくれを防ぎます。

- 密度の最大化: 優れた部品強度と性能を達成します。

- 効率の向上: 品質を犠牲にすることなく、サイクル時間とエネルギー消費を削減します。

焼結プロセスを完璧にする準備はできましたか? 当社の熱処理専門家に今すぐ連絡して、パーソナライズされたコンサルテーションを受けてください。KINTEKが、信頼性の高い高品質の結果のためにあなたの研究室が必要とするソリューションを提供します。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空歯科用ポーセリン焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉