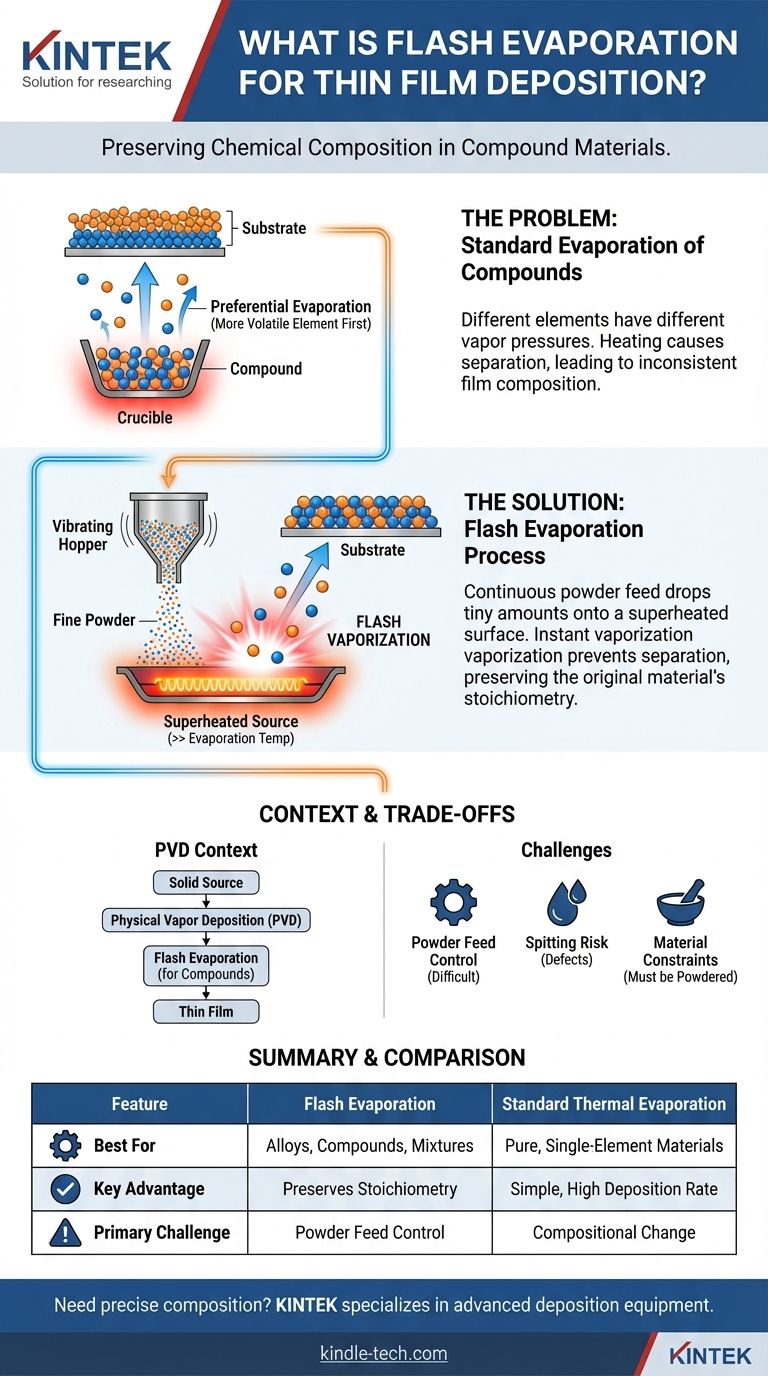

フラッシュ蒸着法は、合金、化合物、または混合物からなる材料を用いて薄膜を作製するために使用される特殊な熱蒸着技術です。これは、原料の微粉末を、その構成要素すべての蒸発温度をはるかに超える温度に加熱された表面に連続的に落とすことによって機能します。この熱の「フラッシュ」により粉末が非常に速く気化するため、材料が分離するのを防ぎ、結果として得られる蒸気、そして最終的な膜が、元の原料と同じ化学組成を持つことが保証されます。

標準的な蒸着における中心的な課題は、化合物や合金中の異なる元素が異なる速度で蒸発し、最終的な膜の組成が変化することです。フラッシュ蒸着法は、微小で均一な量の材料をほぼ瞬時に気化させることで、この問題を解決し、すべての構成要素が同時に蒸気相に移行することを強制し、元の材料の化学量論を維持します。

基本的な課題:化合物材料の蒸着

フラッシュ蒸着法の価値を理解するためには、まずそれが解決するために設計された問題を把握する必要があります。このプロセスは、標準的な熱蒸着の物理学における根本的な問題への直接的な対応です。

異なる蒸気圧の問題

ほとんどの材料は純粋な元素ではありません。それらは複数の元素からなる化合物または合金であり、それぞれに固有の沸点と蒸気圧があります。

標準的な熱蒸着装置で化合物材料を加熱すると、蒸気圧が最も高い元素(沸点が最も低い元素)が最初に、そしてより速い速度で蒸発し始めます。

結果:一貫性のない膜組成

この優先的な蒸発は、揮発性の高い元素に富んだ蒸気流につながります。プロセスが続くと、原料はその元素が枯渇していきます。

その結果、化学組成が一貫せず、元の原料と一致しない薄膜ができます。膜の下層は上層とは異なるものになります。

フラッシュ蒸着法が問題を解決する方法

フラッシュ蒸着法は、加熱プロセスのダイナミクスを変更することで、差動蒸気圧の問題を回避する巧妙な解決策です。

連続的な粉末供給

フラッシュ蒸着法では、大きな塊の材料をるつぼに入れてゆっくり加熱する代わりに、原料の微細で均一な粉末を連続的に振動させて供給するメカニズムを使用します。

過熱された蒸発源

この粉末は、粉末中のどの構成要素の蒸発点よりも著しく高い温度に維持されている、極めて熱いフィラメントまたは「ボート」の上に、少量ずつ制御された量で落とされます。

化学量論の維持

微小な粉末粒子がこの過熱された表面に当たると、ほぼ瞬時に、「フラッシュ」で気化します。このプロセスは非常に速いため、元素が分離する時間はありません。粒子全体が一体として気化し、材料の元の組成、すなわち化学量論が蒸気雲の中、そして最終的には堆積した薄膜の中で維持されます。

蒸着の全体像におけるフラッシュ蒸着法の位置づけ

薄膜作製法は大きく分類されており、フラッシュ蒸着法がどこに位置するかを理解することは、重要な文脈を提供します。

物理気相成長法(PVD)の一種

フラッシュ蒸着法は、物理気相成長法(PVD)の一種です。他のPVD法と同様に、固体材料を真空中で物理的に蒸気に変え、それが基板上を移動して凝縮し膜を形成します。化学気相成長法(CVD)のように化学反応に依存しません。

標準的な熱蒸着法との比較

標準的な熱蒸着法や電子ビーム蒸着法は、金やアルミニウムのような単一の純粋な材料を堆積させるのには優れています。しかし、前述のように、原料が化合物の場合は機能しません。フラッシュ蒸着法は、これらのより複雑な原料を扱うために必要な修正です。

トレードオフと限界の理解

効果的ではありますが、フラッシュ蒸着法にも課題がないわけではありません。その独自の利点が運用の複雑さを上回る場合に選択される専門的な技術です。

制御性と再現性

完全に一貫した、詰まりのない粉末供給を実現することは機械的に困難です。粉末の供給速度の変動は、蒸着速度と膜の均一性の変動につながる可能性があり、標準的な蒸着よりもプロセス制御が難しくなります。

スパッタリング(飛散)の可能性

粉末粒子が大きすぎる場合や供給速度が高すぎる場合、材料がクリーンに蒸発するのではなく、熱源から「スパッタ(飛散)」する可能性があります。これは、最終的な膜の欠陥や粗い表面形態につながる可能性があります。

原料と材料の制約

この技術では、原料を微細で流動性の良い粉末に粉砕できることが必要です。さらに、過熱された源は時間とともに劣化したり、原料と反応したりする可能性があり、これも考慮する必要があります。

目標に応じた適切な選択

蒸着方法の選択には、原料と最終膜に求められる特性を明確に理解する必要があります。

- 主な焦点が純粋な単一元素膜(例:金やアルミニウム)の堆積である場合: 標準的な熱蒸着または電子ビーム蒸着の方がはるかに簡単で、制御しやすく、信頼性があります。

- 特定の合金や多元素化合物(例:テルル化カドミウムなどの半導体)から膜を作成することが主な焦点である場合: フラッシュ蒸着法は、膜の化学組成が原料と正確に一致することを保証するための強力な候補となります。

- 表面化学反応によって高純度で密度の高い膜を作成することが主な焦点である場合: 化学気相成長法(CVD)は、その目的に適したまったく異なるカテゴリの方法です。

結局のところ、フラッシュ蒸着法の選択は、複雑な材料が固体原料から薄膜へと移行する過程で、その化学的完全性を維持する必要性という根本的な要求によって推進されます。

要約表:

| 特徴 | フラッシュ蒸着法 | 標準的な熱蒸着法 |

|---|---|---|

| 最適用途 | 合金、化合物、混合物 | 純粋な単一元素材料 |

| 主な利点 | 原料の化学量論を維持する | シンプル、高い堆積速度 |

| 主な課題 | 粉末供給の制御と飛散の防止 | 化合物における組成変化 |

| プロセス | 微粉末の瞬間的な気化 | 固体原料のゆっくりとした加熱 |

正確な化学組成を持つ薄膜の堆積が必要ですか? KINTEKは、フラッシュ蒸着法などの高度な堆積技術のための実験装置を専門としています。半導体合金や複雑な化合物に取り組んでいる場合でも、当社のソリューションは、膜の化学量論が原料と完全に一致することを保証します。当社の専門家に今すぐ連絡して、研究室の薄膜能力をどのように向上できるかをご相談ください!

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン