要するに、典型的な熱蒸着装置は高真空領域で動作し、到達圧力は10⁻⁵~10⁻⁷ Torr(約10⁻⁵~10⁻⁷ mbar)の範囲です。要求される正確な圧力は、成膜する材料と最終的な薄膜に求められる純度に大きく依存します。

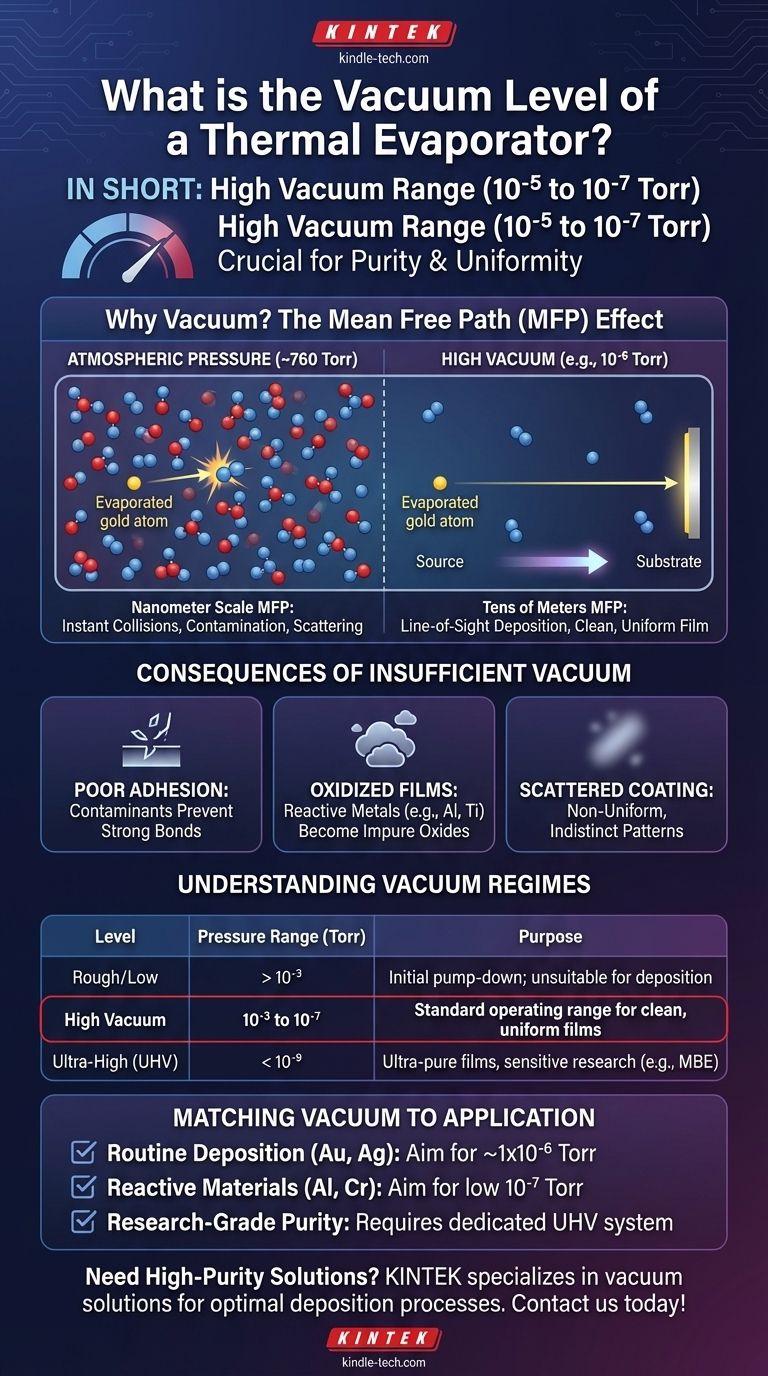

真空の主な目的は単に空気を除去することではなく、蒸着原子の平均自由行程を劇的に増加させることです。これにより、原子が源から基板まで、遮られることなくまっすぐ進むことが保証され、これはクリーンで均一、かつ純粋な薄膜を作成するための基本的な要件となります。

成膜に真空が不可欠な理由

高真空を達成することは、熱蒸着プロセスにおいて最も重要なステップです。これがなければ、主に2つの物理的原理により成膜は失敗することが保証されます。

汚染の問題

大気圧下では、真空チャンバーは主に窒素、酸素、水蒸気である無数の分子で満たされています。これらの条件下で材料を成膜しようとすると、すぐにこれらの汚染物質と反応するか、それらに埋もれてしまいます。

高真空は、これらの残留ガス分子の大部分を除去します。これにより、成膜される膜が不純な酸化物や窒化物の混合物ではなく、ほぼ完全にソース材料で構成されることが保証されます。

平均自由行程(MFP)の重要性

平均自由行程(MFP)とは、粒子が他の粒子と衝突するまでに移動する平均距離のことです。この概念は、真空度がなぜ重要なのかを理解する上で中心となります。

大気圧下では、MFPは信じられないほど短く、ナノメートルのスケールです。蒸着された原子は、空気分子と衝突してランダムな方向に散乱するまでに、ごくわずかな距離しか移動できません。

高真空(例:10⁻⁶ Torr)では、MFPは数十メートルに増加します。チャンバーはこの距離よりもはるかに小さいため、蒸着された原子は衝突することなく、ソースから基板までまっすぐ進むことが統計的に保証されます。

直進堆積の確保

この長い平均自由行程により、「直進堆積(line-of-sight deposition)」が生まれます。蒸着された材料はソースから直接かつ均一に移動し、自分が見える表面のみをコーティングします。

これは、明確な膜を作成するため、また物理的なマスクを使用して膜にパターンを形成するシャドウマスク技術を使用するために不可欠です。原子が衝突によって散乱されると、パターンはぼやけて不明瞭になります。

真空の領域とその影響の理解

すべての真空が同じわけではありません。圧力レベルが成膜環境の品質を決定し、異なる種類のポンプ機器を必要とします。

粗真空/低真空(> 10⁻³ Torr)

これは、ロータリーベーンポンプやスクロールポンプなどの機械式ポンプによって達成される、最初の排気段階です。この段階では、チャンバーから大気の大部分を除去するだけです。この圧力範囲で高品質の成膜を行うことは不可能です。

高真空(10⁻³~10⁻⁷ Torr)

これはほとんどの熱蒸着装置の標準的な動作範囲です。粗真空に達した後、ターボ分子ポンプや油拡散ポンプなどの二次ポンプが引き継ぎ、このはるかに低い圧力を達成します。この範囲では、平均自由行程が長くなり、高品質の成膜が可能になります。

超高真空(UHV)(< 10⁻⁹ Torr)

UHVは、分子線エピタキシー(MBE)や清浄な表面に関する研究など、ごくわずかな汚染レベルも許容されない最もデリケートな用途に必要とされます。UHVを達成するには、特殊なポンプ、オールメタルシール、およびチャンバー壁から閉じ込められた水分子を追い出すための「ベークアウト」と呼ばれるプロセスが必要です。

不十分な真空の結果

真空レベルを妥協すると、結果の品質に直接的かつ悪影響を及ぼします。

酸化した不純な膜

残留圧力が高すぎると、アルミニウム、クロム、チタンなどの反応性材料は、残留酸素や水蒸気と容易に反応します。純粋な金属膜の代わりに、曇った抵抗性の高い金属酸化物を成膜することになります。

膜の密着性の低下

不十分な真空からの汚染物質は、成膜前および成膜中に基板表面に堆積する可能性があります。この微視的な汚れの層は、成膜された膜が強い結合を形成するのを妨げ、剥がれや剥離の原因となります。

不均一で散乱したコーティング

圧力が平均自由行程を短くするほど高い場合、蒸着された原子は散乱されます。これにより、シャープで均一なコーティングが得られず、シャドウマスクを使用した正確なパターニングが不可能になります。

用途に合わせた真空度の調整

理想的な真空度は、特定の目標の関数です。膜の純度のためには高真空の方が常に優れていますが、ポンプダウン時間の延長とより複雑な装置というコストがかかります。

- 非反応性金属(例:金、銀)の定期的な成膜が主な焦点の場合: 1x10⁻⁶ Torrの到達圧力が、ほとんどの用途で堅牢かつ効果的な目標となります。

- 反応性材料(例:アルミニウム、クロム、チタン)の成膜が主な焦点の場合: 酸化を最小限に抑えるため、システムが達成できる最も低い到達圧力、理想的には10⁻⁷ Torr台前半を目指してください。

- 研究グレードの原子レベルで純粋な膜を作成することが主な焦点の場合: 究極の純度のために設計された専用のUHVシステムに、標準的な熱蒸着を超える必要があります。

最終的に、真空環境を制御することは、成膜された薄膜の品質、純度、性能を決定する基礎的なステップとなります。

要約表:

| 真空度 | 圧力範囲(Torr) | 熱蒸着における目的 |

|---|---|---|

| 粗真空/低真空 | > 10⁻³ | 初期排気;成膜には適さない |

| 高真空 | 10⁻³~10⁻⁷ | クリーンで均一な膜の標準動作範囲 |

| 超高真空(UHV) | < 10⁻⁹ | 超高純度膜用(例:MBE、デリケートな研究) |

高純度薄膜用の信頼できる熱蒸着装置をお探しですか? KINTEKは、ラボ機器と消耗品の専門家であり、成膜プロセスにおいて最適な平均自由行程と最小限の汚染を保証する真空ソリューションを提供します。お客様の研究が要求する正確な真空制御を実現するために、当社の専門家にご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン