焼結の核心は、粉末成形体を完全に溶融させることなく、高密度な固体塊に変換する熱処理プロセスです。焼結の主な種類は、固相焼結、液相焼結、反応焼結といった基本的な物理的メカニズムと、従来の炉加熱、マイクロ波、スパークプラズマ、熱間静水圧プレス(HIP)など、熱と圧力を加えるために使用される特定の技術によって区別されます。

焼結は単一のプロセスではなく、一連の技術です。核となるメカニズム(粒子の結合方法)と技術(エネルギーの供給方法)の違いを理解することが、材料と目的の結果に合った方法を選択するための鍵となります。

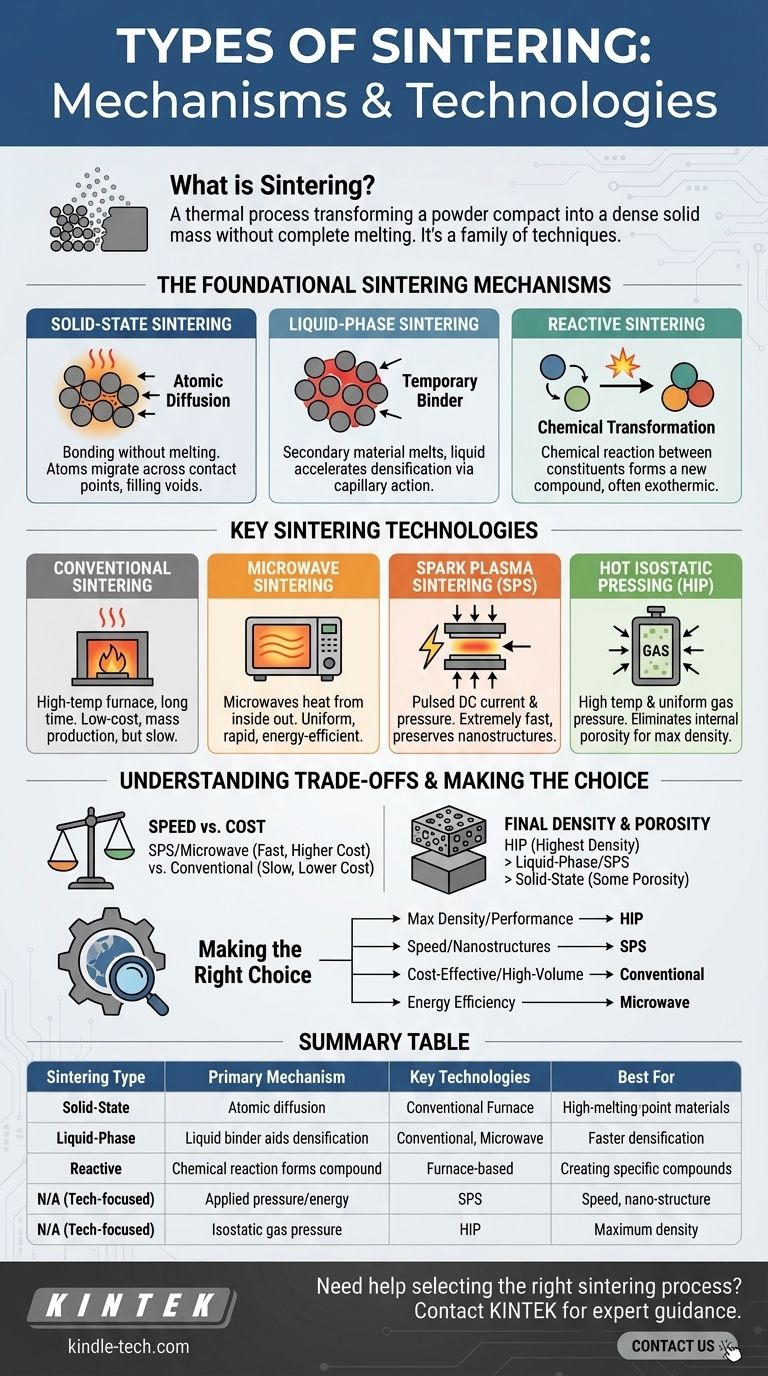

基本的な焼結メカニズム

特定の技術を探る前に、粒子がどのように結合するかという基本的な方法を理解することが不可欠です。メカニズムの選択は、材料自体と望ましい最終特性によって決まります。

固相焼結:融解を伴わない結合

固相焼結は最も古典的な形態です。粉末材料を融点よりわずかに低い温度に加熱します。

この高温では、粒子の接触点にある原子が移動し、粒子境界を越えて拡散します。この原子の移動により、粒子間の空隙(気孔)が徐々に埋まり、粒子が融合し、部品全体が収縮して高密度化します。

この方法は、完全な融解が非現実的またはエネルギー的に高価になる、極めて高い融点を持つ材料に不可欠です。

液相焼結:一時的なバインダーの使用

液相焼結では、融点がより低い少量の二次材料を主粉末と混合します。

加熱すると、この二次材料が溶融し、固体の主粒子を濡らす液体相になります。この液体は毛細管作用によって粒子を引き寄せ、原子拡散のための高速な経路を提供することで、高密度化を促進します。液体は最終構造に追い出されるか、組み込まれることがよくあります。

このプロセスは、通常、固相焼結と比較して、より低い気孔率とより速い高密度化をもたらします。

反応焼結:化学的変換

反応焼結、または反応結合は、加熱中に2つ以上の異なる粉末構成要素間で化学反応を伴います。

初期の粉末が反応して、新しい目的の化学化合物が形成されます。この発熱反応によって生成される熱は、焼結プロセスを助けることが多く、新しい材料からなる高密度の最終製品の形成につながります。

主要な焼結技術

上記のメカニズムは、熱と、場合によっては圧力を供給するさまざまな技術によって可能になります。技術の選択は、部品の速度、コスト、最終特性に劇的な影響を与えます。

従来焼結:基準線

これは、粉末成形体を高温炉に入れ、長期間加熱することを含みます。これはよく理解されており、大量生産にとっては比較的低コストな方法です。

しかし、時間がかかり、エネルギーを大量に消費し、機械的特性に悪影響を与える可能性のある望ましくない粒成長を引き起こす可能性があります。

マイクロ波焼結:内側から外側への加熱

この高度な方法は、マイクロ波放射を使用して材料を加熱します。外側から内側へ加熱する従来の炉とは異なり、マイクロ波は材料の体積全体をより均一かつ迅速に加熱できます。

これにより、処理時間が大幅に短縮され、エネルギー消費が削減され、多くの場合、より微細で望ましい最終的な微細構造が得られます。

スパークプラズマ焼結(SPS):速度と直流電流

SPS(電場アシスト焼結技術(FAST)とも呼ばれる)は、高圧とパルスDC電流を同時に粉末に印加します。

電流は粒子接触点で急速な抵抗加熱を発生させ、圧力が固結を助けます。これは極めて高速なプロセスであり、焼結時間を数時間から数分に短縮することが多く、ナノスケールの微細構造を維持するのに優れています。

熱間静水圧プレス(HIP):均一な密度

HIPでは、部品は高温と、あらゆる方向からの高圧不活性ガスにさらされます。この静水圧(均一)圧力は、内部の気孔を閉じるのに非常に効果的です。

HIPは、従来の焼結の二次ステップとして使用され、残留空隙を除去し、ほぼ100%の密度を達成するために使用されることが多く、これは航空宇宙や医療インプラントにおける高性能用途に不可欠です。また、粉末を直接焼結するための主要プロセスとしても使用できます。

トレードオフの理解

単一の焼結方法が万能で優れているわけではありません。最適な選択は、速度、コスト、望ましい最終密度、および材料の制約のバランスに依存します。

速度 vs. コスト

SPSやマイクロ波焼結などの高度な方法は大幅に高速ですが、より複雑で高価な装置が必要です。従来焼結は低速ですが、大規模生産に適した、より安価で確立された技術を使用します。

最終密度と気孔率

可能な限り最高の密度と最小限の気孔率を必要とする用途では、HIPがゴールドスタンダードです。液相焼結とSPSも非常に高い密度を達成できますが、従来型の固相焼結では残留気孔が残ることがあります。

材料と幾何学的制約

反応焼結は、適切な化学反応を起こせる材料システムに限定されます。マイクロ波焼結は、マイクロ波と良好に結合する材料で最も効果的です。部品の複雑さとサイズも、ダイに依存するSPSなどの方法の制約となることがあります。

目的に合った正しい選択をする

アプリケーションの主な推進要因が、焼結プロセスの選択を導くはずです。

- 最大の密度と性能に焦点を当てる場合:熱間静水圧プレス(HIP)が最も信頼性の高い選択肢であり、特に重要な部品にとってそうです。

- 処理速度とナノ構造の維持に焦点を当てる場合:スパークプラズマ焼結(SPS)は、数分で材料を高密度化できる点で比類がありません。

- 費用対効果の高い大量生産に焦点を当てる場合:従来型の炉焼結は、液相メカニズムと組み合わされることが多く、業界の主力であり続けています。

- エネルギー効率と急速加熱に焦点を当てる場合:マイクロ波焼結は、適切な材料に対して従来の方法に代わる説得力のある選択肢を提供します。

最終的に、正しい焼結プロセスを選択することで、設計が要求する正確な特性を持つ材料をエンジニアリングすることが可能になります。

要約表:

| 焼結タイプ | 主要メカニズム | 主要技術 | 最適用途 |

|---|---|---|---|

| 固相 | 融点未満での原子拡散 | 従来型炉 | 高融点材料 |

| 液相 | 液体バインダーが高密度化を支援 | 従来型、マイクロ波 | より速い高密度化、低気孔率 |

| 反応 | 化学反応による新規化合物の形成 | 炉ベース | 特定の化合物材料の作成 |

| N/A (技術中心) | 印加される圧力/エネルギー | スパークプラズマ焼結 (SPS) | 速度、ナノ構造の維持 |

| N/A (技術中心) | 静水圧ガス圧力 | 熱間静水圧プレス (HIP) | 最大密度、重要部品 |

研究室の材料に最適な焼結プロセスを選択するのにサポートが必要ですか? KINTEKは、ラボ機器と消耗品を専門としており、固相、液相、またはSPSやHIPなどの高度な方法を扱う場合でも、お客様の焼結ニーズに合わせて専門的なガイダンスとソリューションを提供します。正確な材料特性を実現し、研究や生産を最適化するために、ぜひ私たちにご相談ください。今すぐ当社のチームにご連絡して、要件についてご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 歯科用ポーセレンジルコニア焼結セラミック真空プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- スパークプラズマ焼結炉 SPS炉