金属加工において、冷間加工と熱間加工の選択は、部品の最終的な特性、精度、コストを決定する基本的な決定です。冷間加工は、より強く、より正確で、より優れた表面仕上げの部品を製造しますが、成形能力には限界があります。逆に、熱間加工は形状の大幅な変更を可能にし、大きな変形に対してはより経済的ですが、寸法精度と表面品質を犠牲にします。

この決定は、どちらのプロセスが「優れている」かではなく、プロジェクトの主要な推進要因(強度と精度(冷間加工)か、大規模な成形性(熱間加工)か)とどちらが一致するかです。重要なのは、温度が材料の強度と延性の間のトレードオフを制御するレバーであることを理解することです。

「冷間」と「熱間」加工の定義とは?

これら2つのプロセスの区別は、日常的な温度に基づくものではなく、各金属合金に固有の特定の冶金学的閾値に基づいています。

再結晶温度:科学的な境界線

重要な要素は再結晶温度です。これは、変形した金属が新しいひずみのない結晶粒を形成し、変形によって引き起こされた内部損傷を効果的に修復できる温度です。

熱間加工は、この温度以上で行われ、冷間加工は、この温度以下で行われます。これが、鉛が室温で熱間加工できるのに対し、鋼は1000°C以上の温度を必要とする理由です。

熱間加工:再結晶温度以上での変形

熱間加工では、金属は柔らかく、非常に延性がある状態になるまで加熱されます。力が加えられると、微細な結晶粒は変形しますが、すぐに再結晶し、ひずみを消去します。

このプロセスは、温かい生地をこねるのと似ています。柔らかくしなやかなままであるため、広範囲に伸ばしたり成形したりでき、作業が徐々に難しくなることはありません。

冷間加工:再結晶温度以下での変形

冷間加工では、金属は室温またはその付近で成形されます。結晶粒は変形、伸長、歪められますが、再結晶はしません。

これにより、内部応力と転位と呼ばれる微細な欠陥の絡み合いが生じます。この現象は、加工硬化またはひずみ硬化として知られており、ペーパークリップを何度も曲げると、折れるまで徐々に強く硬くなるのと似ています。

冷間加工の主な利点

エンジニアは、最終的な機械的特性と精度が最も重要である場合に冷間加工を選択します。

優れた強度と硬度

再結晶を防ぐことで、冷間加工は加工硬化の効果を固定します。このプロセスにより、材料の引張強度と硬度が大幅に向上します。

比類のない寸法精度

部品は加熱および冷却されないため、熱膨張または収縮の問題がありません。これにより、非常に厳しい公差と高い再現性を持つ部品の製造が可能になります。

優れた表面仕上げ

冷間加工では、金属表面に酸化層(スケール)が生成されません。結果として得られる部品はきれいで滑らかであり、二次的な機械加工や研磨作業が不要になることがよくあります。

熱間加工の主な利点

熱間加工は、大量生産やバルク材料から複雑な形状を作成するためのプロセスとして選択されます。

大規模な形状変更が可能

加熱された金属の極端な延性と低い流動応力により、破壊のリスクなしに大きな変形が可能です。これにより、構造用H形鋼や鉄道のレールのような巨大な製品が形成されます。

より低いエネルギーと力要件

熱い金属のビレットは、冷たいものよりもはるかに変形しやすいです。これは、圧延機や鍛造プレスなどの使用される機械の出力が少なくて済むことを意味し、運用コストと設備投資コストを削減します。

冶金学的欠陥の修復

熱間加工の高温と圧縮力は、初期の鋳造プロセスからの内部の空隙や多孔性を溶接して閉じることができます。これにより、材料の内部健全性と靭性が向上します。

トレードオフと限界の理解

どちらのプロセスも万能な解決策ではありません。選択には、明確な一連の工学的トレードオフが伴います。

冷間加工のアキレス腱:限られた延性

強度を高めるのと同じ加工硬化は、延性を劇的に低下させます。冷間加工された材料はより脆くなり、ひび割れる前に成形できる量が制限されます。これにより、製造できる部品の複雑さが制限されます。

熱間加工の欠点:低い精度と仕上げ

熱間加工された部品は冷却されると予測不能に収縮するため、厳密な寸法制御はほぼ不可能です。さらに、高温により表面に酸化スケールが形成され、通常は除去が必要な粗い仕上げになります。

コスト方程式:見た目以上のもの

熱間加工は炉を稼働させるためにかなりのエネルギーを必要としますが、機械の力は低くなります。冷間加工はより強力で頑丈な設備を必要としますが、二次仕上げ作業の必要性をなくすことでコストを節約できます。最も費用対効果の高い解決策は、部品の形状、材料、および必要な生産量に完全に依存します。

アプリケーションに適した選択をする

材料の選択と最終目標が、正しいプロセスを決定します。最も効果的な方法は、主要な設計制約に直接対処するものです。

- 最大の強度と正確な仕上げが主な焦点である場合:高強度ボルト、精密シャフト、引抜き線などの部品には冷間加工を選択します。

- 大規模または複雑な形状を経済的に作成することが主な焦点である場合:H形鋼、鉄道のレール、大型の自由鍛造品などの構造部品には熱間加工を選択します。

- 特性のバランスが必要な場合:初期成形を熱間加工で行い、その後、最終的な冷間加工(冷間仕上げ)で目的の寸法精度と強度を達成するハイブリッドアプローチを検討します。

これらの基本的なトレードオフを理解することで、設計意図を最も効率的に達成する製造プロセスを選択できます。

要約表:

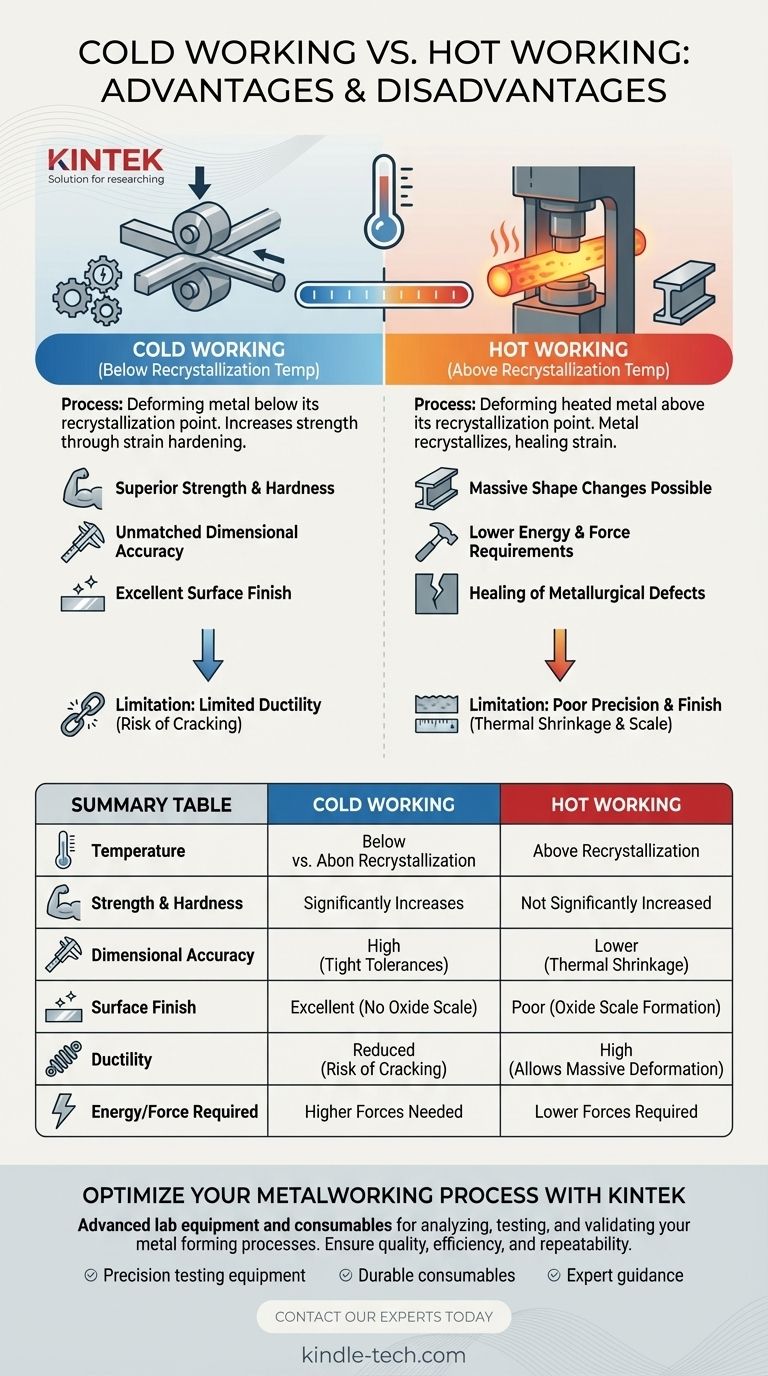

| 側面 | 冷間加工 | 熱間加工 |

|---|---|---|

| 温度 | 再結晶温度以下 | 再結晶温度以上 |

| 強度・硬度 | 大幅に向上 | 大幅には向上しない |

| 寸法精度 | 高い(厳しい公差) | 低い(熱収縮のため) |

| 表面仕上げ | 優れている(酸化スケールなし) | 劣る(酸化スケール形成) |

| 延性 | 低下(亀裂のリスク) | 高い(大規模な変形が可能) |

| 必要なエネルギー/力 | より高い力が必要 | より低い力で済む |

| 理想的な用途 | 精密部品、ボルト、シャフト | 大型構造部品、H形鋼 |

KINTEKで金属加工プロセスを最適化

冷間加工と熱間加工のどちらを選択するかは、部品に必要な材料特性と精度を達成するために非常に重要です。KINTEKでは、金属成形プロセスを分析、テスト、検証するために必要な高度なラボ機器と消耗品の提供を専門としています。高強度精密部品に取り組んでいる場合でも、大規模な構造形状に取り組んでいる場合でも、当社のソリューションは品質、効率、再現性を確保するのに役立ちます。

当社のラボのニーズをサポートします:

- 材料特性分析用の精密試験装置。

- 一貫した結果を得るための耐久性のある消耗品。

- プロセスをプロジェクト目標に合わせるための専門家によるガイダンス。

金属加工の結果を向上させる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。KINTEKがお客様のラボの成功をどのように支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 真空熱間プレス炉 加熱真空プレス