特定の理想的な条件下では、ロータリーキルンのエネルギー効率は非常に高くなる可能性があります。具体的には、排ガス流がなく、熱漏れが最小限に抑えられている電気加熱式ロータリーキルンは、95%を超えるエネルギー効率を達成できます。ただし、この数値は上限を表しており、キルンの設計とエネルギー源に大きく依存します。

ロータリーキルンのエネルギー効率は、単一の普遍的な値ではありません。それは加熱方法と工学的設計の直接的な結果です。電気キルンは95%以上の熱効率を誇りますが、全体的な運用効果は、キルンの特定の機能を材料処理の目標に合わせるかどうかにかかっています。

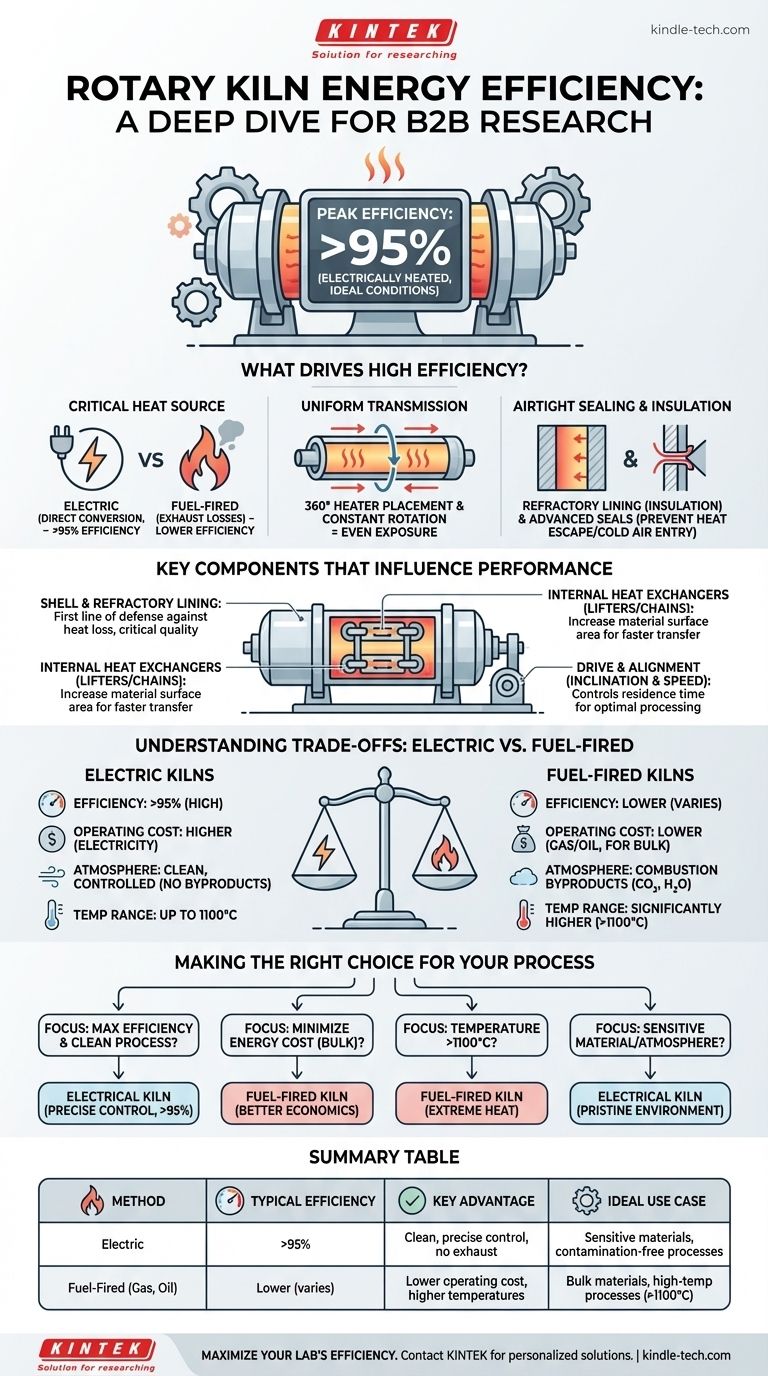

ロータリーキルンの高効率を推進するものは何ですか?

ロータリーキルンの効率は、熱を生成し、それを処理中の材料にどれだけ効果的に伝達するかによって決まります。いくつかの主要な設計原則が、エネルギーの無駄を最小限に抑える役割を担っています。

熱源の重要な役割

熱効率における最大の要因は、キルンがどのように加熱されるかです。電気加熱式キルンは、燃焼や排ガスの必要がなく、エネルギーがチャンバー内で直接熱に変換されるため、本質的に効率が高くなります。

対照的に、燃料式キルン(ガス、石油、石炭を使用)は、システムから排出されなければならない高温の排ガスを通じて大量のエネルギーを失います。

均一な熱伝達

効率的であるためには、熱は材料に均一に適用されなければなりません。高効率設計では、回転するチューブを囲むように360°ヒーターが配置され、あらゆる方向からの均一な熱伝達を保証します。

キルンの絶え間ない回転により材料がタンブリングされ、バッチ全体が熱源に一貫してさらされるため、プロセスが加速され、特定の場所を過熱することによるエネルギーの無駄が防止されます。

気密シールと断熱

熱を生成することと同じくらい、熱を閉じ込めることが重要です。ロータリーキルンは、耐火材料で裏打ちされた頑丈な鋼製シェルで構築されています。このライニングは強力な断熱材として機能し、キルン本体から逃げる熱量を最小限に抑えます。

さらに、供給側と排出側の高度なシール対策により、熱い空気が逃げたり、冷たい外気が侵入したりするのを防ぎ、内部温度の低下を防ぎ、システムがより多くのエネルギーを消費するのを防ぎます。

性能に影響を与える主要コンポーネント

ロータリーキルンの機械的構造は、熱性能を最大化し、材料が正しく処理されるように設計されています。

シェルと耐火ライニング

耐火ライニングは、熱損失に対するキルンの第一の防御線です。この材料の品質、厚さ、組成は、過剰なエネルギーを消費することなく高い内部温度を維持するために不可欠です。

内部熱交換器

多くのキルンには、リフターやチェーンなどの内部構造が含まれています。これらのコンポーネントは受動的ではありません。それらは、キルン内の高温雰囲気を通して材料を持ち上げ、シャワーのように散布する内部熱交換器です。

この作用により、熱にさらされる材料の表面積が劇的に増加し、熱伝達の速度と効率が向上します。

駆動とアライメント

キルンのわずかな傾斜と回転速度は、正確に調整されています。これにより、材料が制御された速度(滞留時間として知られる)でキルン内を移動することが保証されます。

ライディングリングやローラーなどのコンポーネントによってサポートされる適切なアライメントは、このスムーズな流れを保証します。材料が速すぎると正しく処理されず、遅すぎるとエネルギーが無駄になります。

トレードオフの理解:電気式 vs. 燃料式

キルンを選択するには、熱効率の評価を見るだけでは不十分です。最適な選択は、効率とコスト、および特定のプロセス要件のバランスにかかっています。

熱効率 vs. 運用コスト

電気キルンの95%以上の熱効率は印象的ですが、電気は天然ガスよりも高価なユーティリティであることがよくあります。大規模な工業プロセスでは、効率の低い燃料式キルンの方が、製品1トンあたりの総運用コストが低くなる場合があります。

プロセス雰囲気制御

電気キルンは、燃焼副生成物を含まないクリーンで高度に制御された雰囲気を提供します。これは、汚染が懸念される敏感な材料を処理するために不可欠です。

燃料式キルンは、本質的にCO₂、水蒸気、その他のガスが豊富な雰囲気を持っています。これは一部の材料にとっては問題となる可能性がありますが、特定の化学反応など、他の材料にとっては中立的または有益である場合もあります。

温度範囲

建設に使用される材料は、最大動作温度を決定します。電気キルンは、多くの場合、最大1100°Cの温度を処理できるニッケルベースの合金を使用します。

セメント製造や特定の鉱物の焼成など、はるかに高い温度を必要とするプロセスでは、直接燃料式キルンが、はるかに高い熱レベルを達成できるため、唯一の実行可能な選択肢となることがよくあります。

プロセスに最適な選択をする

適切なキルンを選択するには、技術と特定の運用および財務目標を一致させる必要があります。

- 最大の熱効率とクリーンなプロセスが主な焦点である場合:電気加熱式キルンは、正確な制御と95%を超える効率を提供する決定的な選択肢です。

- バルク材料のエネルギーコストを最小限に抑えることが主な焦点である場合:直接燃料式キルンは、熱効率が低くても、より有利な経済的プロファイルを提供する可能性があります。

- プロセスが1100°Cを超える温度を必要とする場合:セメントや特定の鉱石処理などの用途に必要な極端な熱に到達するには、燃料式システムがほぼ常に必要です。

- 材料が汚染に敏感であるか、特定の雰囲気を必要とする場合:電気キルンの手つかずで制御可能な環境は、大きな利点です。

最終的に、最も効率的なロータリーキルンは、特定の材料と生産目標に合わせて適切に設計されたものです。

要約表:

| 加熱方法 | 典型的な効率 | 主な利点 | 理想的な使用例 |

|---|---|---|---|

| 電気式 | 95%以上 | クリーン、精密制御、排ガスなし | 敏感な材料、汚染のないプロセス |

| 燃料式(ガス、石油) | 低め(変動あり) | 運用コストが低い、高温 | バルク材料、高温プロセス(1100°C以上) |

適切なロータリーキルンソリューションで研究室の効率を最大化しましょう。 KINTEKは、お客様の材料処理ニーズに合わせて調整された電気式および燃料式ロータリーキルンを含む、高性能な研究室機器を専門としています。敏感な材料には電気キルンの手つかずの環境が必要な場合でも、燃料式システムの高温能力が必要な場合でも、当社の専門家が最大のエネルギー効率と費用対効果のために最適な設計を選択するお手伝いをします。今すぐ当社のチームにお問い合わせください。個別相談を承ります!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉