スパッタリングにおいて、プロセス圧力は膜品質を制御するための主要な手段です。 圧力は、ターゲットから基板へ移動するスパッタされた粒子のエネルギーを直接支配します。このエネルギーが、膜の密度、密着性、平滑性、内部応力といった重要な膜特性を決定します。

理解すべき核となる原則は、スパッタリング圧力が重要なトレードオフを制御するということです。圧力を下げると、スパッタされた原子のエネルギーが増加し、一般的に膜密度と密着性が向上しますが、低すぎるとプラズマが不安定になり、欠陥が生じる可能性があります。

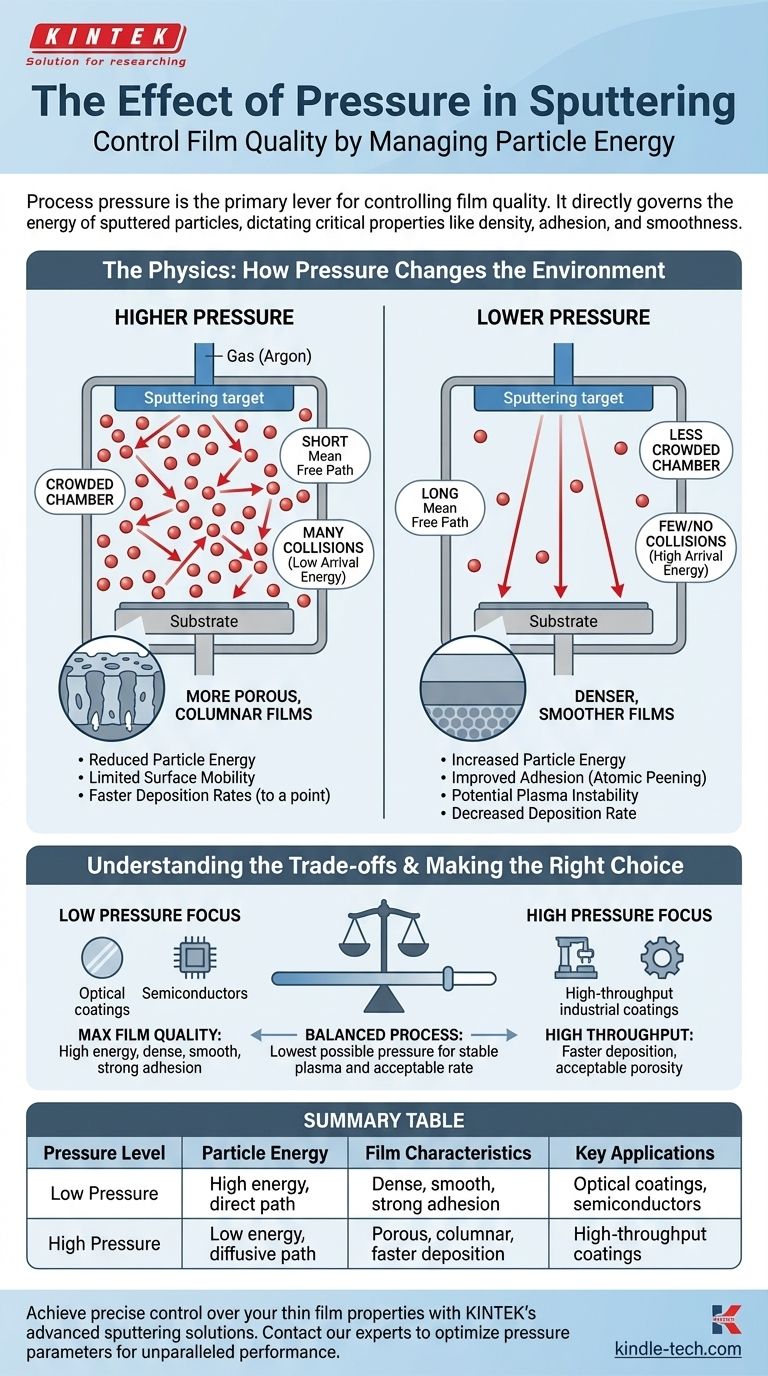

物理学:圧力がスパッタリング環境をどのように変化させるか

その効果を理解するためには、まずチャンバー内の環境を見る必要があります。鍵となるのは、スパッタリングターゲットと基板の間に存在するガス原子(通常はアルゴン)の数です。

平均自由行程の定義

平均自由行程とは、粒子が他の粒子と衝突するまでに移動できる平均距離です。

高圧では、チャンバー内はガス原子で混み合っています。平均自由行程は非常に短く、スパッタされた原子は基板に到達するまでに何度も衝突します。

低圧では、チャンバー内ははるかに混み合っていません。平均自由行程は長く、スパッタされた原子は基板に到達するまでにほとんど衝突しないか、全く衝突しない場合があります。

エネルギーがすべて

スパッタされた原子とガス原子との衝突ごとに、スパッタされた原子は運動エネルギーを失い、方向を変えます。

したがって、プロセス圧力は、薄膜を形成する原子の最終到達エネルギーを制御するための制御ノブとなります。

スパッタリング圧力を下げることの影響

要求の厳しいアプリケーション向けに高品質な膜を作成するために、作動ガス圧力を下げることがよく行われます。

粒子エネルギーの増加

平均自由行程が長いため、スパッタされた原子は初期の高いエネルギーのほとんどを保持します。それらは、より直接的な、見通し線上の経路を移動し、高エネルギーの飛翔体のように基板に到達します。

より緻密で滑らかな膜

これらの高エネルギー原子は、基板表面で十分な移動度を持ち、動き回って最も安定した格子サイトを見つけ、微細な空隙を埋めます。このプロセスは原子ピーニングとして知られ、より緻密で多孔性が少なく、滑らかな膜構造をもたらします。

密着性の向上

高い運動エネルギーは、到達する原子が基板表面にわずかに埋め込まれるのを助け、より強力な界面結合を作り出し、膜の密着性を大幅に向上させます。

トレードオフの理解:低圧の危険性

低圧は大きな利点をもたらしますが、それを押し進めすぎると、別の問題が生じます。どのようなプロセスにも常に最適な範囲があります。

プラズマの不安定性

スパッタリングは、機能するために安定したプラズマ(グロー放電)を必要とします。圧力が低すぎると、プラズマを安定して維持するのに十分なガス原子がなくなり、プラズマが不安定になったり、完全に消滅したりする可能性があります。

欠陥の形成

非常に低い圧力での不安定または理想的でない成膜メカニズムは、膜の成長不良につながる可能性があります。これは、膜密度の低下や、「針状欠陥」などの結晶欠陥の形成として現れることがあります。

成膜速度の低下

品質は高くなるかもしれませんが、圧力が低いと一般的にターゲットを衝撃するアルゴンイオンが少なくなり、全体的なスパッタリング速度が低下し、プロセス時間が増加する可能性があります。

スパッタリング圧力を上げることの影響

逆に、高圧で操作すると、非常に異なる膜が作成されます。

粒子エネルギーの減少

平均自由行程が短いため、スパッタされた原子は多数の衝突を受けます。それらは、直接移動するのではなく、ガス中を拡散しながら、非常に低いエネルギーで基板に到達します。

より多孔質で柱状の膜

低エネルギー原子は表面移動度が限られています。それらは「着地した場所に付着する」傾向があり、明確な柱状結晶構造と低い密度を持つ、より多孔質な膜につながります。

成膜速度の向上(ある程度まで)

高圧はプラズマ密度を増加させ、ターゲットを衝撃するイオンのフラックスを増加させ、結果としてより速い成膜速度をもたらす可能性があります。これは、高スループットアプリケーションにとってしばしば必要なトレードオフです。

プロセスに最適な選択をする

適切な圧力を選択することは、単一の「最適」な値を見つけることではなく、そのパラメーターを特定の目標に合わせることです。

- 最高の膜品質(例:光学コーティングや半導体向け)が主な焦点である場合: 粒子エネルギーを最大化するために低いプロセス圧力から始め、緻密で滑らかで密着性の高い膜を作成します。

- 高いスループットと速度が主な焦点である場合: 中程度の高圧は成膜速度を向上させることができますが、膜密度と性能の低下を受け入れる必要があります。

- バランスの取れた安定したプロセスが主な焦点である場合: 目標は、安定したプラズマを維持し、ニーズに応じた許容可能な成膜速度を提供する、可能な限り低い圧力を見つけることです。

最終的に、圧力をマスターすることは、目的の膜特性を達成するために粒子エネルギーを正確に制御することです。

要約表:

| 圧力レベル | 粒子エネルギー | 膜特性 | 主な用途 |

|---|---|---|---|

| 低圧 | 高エネルギー、直接経路 | 緻密、滑らか、強力な密着性 | 光学コーティング、半導体 |

| 高圧 | 低エネルギー、拡散経路 | 多孔質、柱状、高速成膜 | 高スループットコーティング |

KINTEKの高度なスパッタリングソリューションで、薄膜特性を正確に制御しましょう。 当社のラボ機器と消耗品は、比類のない膜密度、密着性、性能のために圧力パラメーターを最適化できるよう設計されています。今すぐ専門家にお問い合わせください。お客様のラボの特定の成膜ニーズをサポートし、研究成果を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 実験用アルミナるつぼセラミック蒸発ボートセット