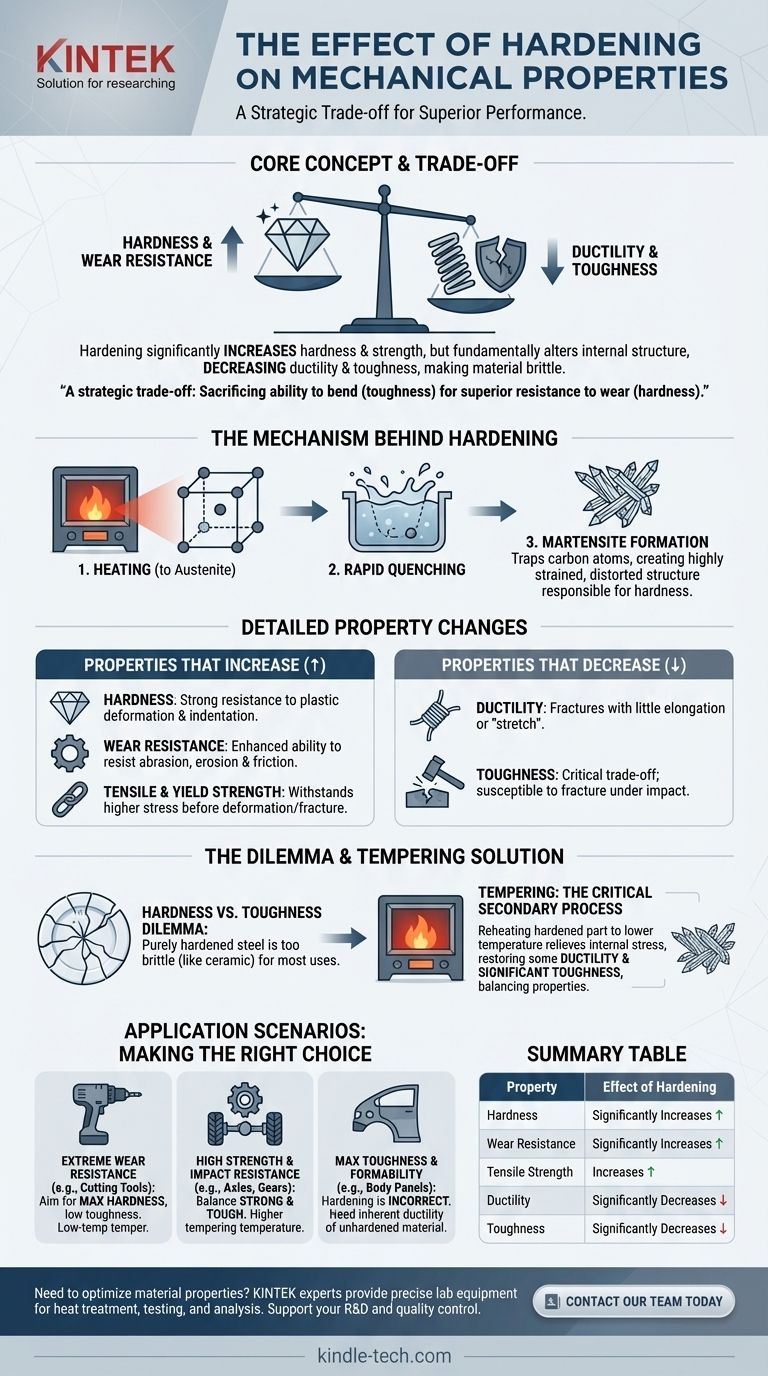

根本的に言えば、金属を焼入れ処理すると、その硬度、耐摩耗性、引張強度が大幅に向上します。しかし、このプロセスは内部構造を根本的に変化させるため、延性と靭性も劇的に低下し、材料ははるかに脆くなり、破壊に対して脆弱になります。

材料を焼入れするかどうかの決定は、常に戦略的なトレードオフです。意図的に、材料が曲がったり衝撃を吸収したりする能力(靭性)を犠牲にして、引っかき傷、へこみ、摩耗に対する優れた耐性(硬度)と引き換えにします。

焼入れの背後にあるメカニズム

焼入れは単一の操作ではなく、制御されたプロセスであり、最も一般的には中炭素鋼および高炭素鋼に適用されます。目標は、材料に望ましい特性を与える特定の結晶構造を作り出すことです。

熱と焼入れ(急冷)の役割

このプロセスには、鋼を臨界温度まで加熱することが含まれます。この温度で、内部の結晶構造がオーステナイトと呼ばれる相に変化します。この状態では、炭素が鉄の中に均一に溶解します。

重要なステップは焼入れ(クエンチ)、つまり水、油、または空気などの媒体中での急速な冷却です。この急激な温度低下により、炭素原子が閉じ込められ、通常の、弛緩した位置に移動するのを妨げます。

マルテンサイト構造の生成

この炭素が閉じ込められた状態は、マルテンサイトとして知られる、高度に歪んだ新しい結晶構造をもたらします。材料の硬度と強度の劇的な増加に直接関係しているのは、このマルテンサイトの生成です。

特性変化の詳細な検討

マルテンサイトの形成は、材料の主要な機械的特性に直接的かつ予測可能な影響を与えます。

増加する特性

- 硬度:これが最も顕著な変化です。マルテンサイト構造は、塑性変形や表面のへこみに強く抵抗します。これが、焼入れされた材料が切削工具や摩耗面に使用される理由です。

- 耐摩耗性:硬度の上昇の結果として、材料の摩耗、侵食、摩擦に対する抵抗力が大幅に向上します。

- 引張強度と降伏強度:材料は、永久変形(降伏)または破壊(引張)が始まる前に、はるかに高いレベルの応力に耐えることができます。マルテンサイトの内部ひずみが、変形を構成する原子レベルのすべりに抵抗します。

減少する特性

- 延性:これは、材料が引張応力下で変形する能力、例えばワイヤーに引き伸ばされる能力です。焼入れされた材料は、ほとんど伸びたり「引き伸ばされたり」することなく破断します。

- 靭性:これはおそらく最も重要なトレードオフです。靭性とは、破壊することなくエネルギーを吸収し、変形する能力です。焼入れされた構造は非常に剛性があるため、特に鋭い衝撃を受けた場合、わずかなエネルギー入力で亀裂が容易に伝播する可能性があります。

トレードオフの理解

完全に焼入れされ、焼戻しされていない鋼片は、ほとんどの実際的な用途には脆すぎる場合があります。それは計り知れない強度を持ちますが、落としたり叩いたりするとガラスのように粉々になる可能性があります。そのため、あらゆるエンジニアリング設計において、固有の妥協点を理解することが極めて重要になります。

硬度対靭性のジレンマ

セラミック皿と銅板の違いを考えてみてください。セラミックは非常に硬く、傷がつきにくいですが、鋭い一回の衝撃で粉々になります。銅は柔らかく傷がつきやすいですが、破損する前に広範囲に曲げたり、へこませたり、変形させたりすることができます。

焼入れは、材料をこのスペクトルのセラミック側に大きく偏らせます。熱処理の目標は、特定の用途に対してこれら2つの相反する特性の最適なバランスを見つけることであることがよくあります。

焼戻しの重要な役割

このバランスを達成するために、焼入れ後にはほとんどの場合、焼戻し(テンパリング)と呼ばれる二次プロセスが実行されます。焼戻しには、焼入れされた部品をより低い温度で再加熱し、一定時間保持することが含まれます。

このプロセスにより、焼入れによる内部応力が一部緩和され、マルテンサイトがわずかに変化することが許容され、延性をわずかに回復し、靭性を大幅に回復させます。焼戻し温度が高いほど、靭性はより多く回復しますが、最大の硬度と強度がいくらか低下するという代償が伴います。

内部応力と歪み

焼入れ中の急速で不均一な冷却は、材料に大きな内部応力を導入します。これにより、部品が焼入れプロセス中に反ったり、歪んだり、さらには亀裂が入ったりする可能性があり、これはプロセス制御によって管理しなければならないリスクです。

目標に合わせた適切な選択

焼入れは万能の改善ではなく、特定の性能結果を達成するために使用される専門的なツールです。それを使用するかどうか、およびその後の焼戻しの方法は、コンポーネントの意図された機能に完全に依存します。

- 主な焦点が極度の耐摩耗性(例:切削工具、ベアリング)の場合:最大の硬度を目指し、結果として生じる低い靭性を受け入れ、応力を緩和するために低温での焼戻しのみを使用します。

- 主な焦点が高強度と耐衝撃性(例:車軸、構造用ボルト、ギア)の場合:焼入れ後に高い焼戻し温度を使用して、動作荷重や衝撃に耐えることができる、強力でありながら靭性のある最終部品を開発します。

- 主な焦点が最大の靭性と成形性(例:自動車のボディパネル、単純なブラケット)の場合:焼入れは不適切なプロセスです。なぜなら、より柔らかい未焼入れ材料固有の延性が必要だからです。

結局のところ、焼入れは材料をあらゆる面で「より良くする」ことではなく、特定のエンジニアリング環境で生き残り、機能するようにその特性を正確に調整することなのです。

要約表:

| 特性 | 焼入れの影響 |

|---|---|

| 硬度 | 大幅に増加 |

| 耐摩耗性 | 大幅に増加 |

| 引張強度 | 増加 |

| 延性 | 大幅に減少 |

| 靭性 | 大幅に減少 |

特定の用途に合わせて材料の特性を最適化する必要がありますか? KINTEKの専門家がお手伝いします。当社は、熱処理プロセス、材料試験、分析に必要な正確な実験装置と消耗品の提供を専門としています。最大の硬度を必要とする切削工具を開発する場合でも、強度と靭性のバランスを必要とする構造部品を開発する場合でも、当社のソリューションは研究開発と品質管理をサポートします。

当社のチームに今すぐ連絡して、お客様の研究所の独自のニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

よくある質問

- ポリアミドの熱分解における高温炉の機能とは?エネルギー回収研究を最適化する

- 高温バッチ熱分解炉は、バイオマスシミュレーションをどのように促進しますか?マテリアル・テスティング・トゥデイ

- アーク溶解炉の原理とは?高電流アークを利用した金属溶解

- なぜ一部の炉には2つ目の高温室が備わっているのですか?クリーンで適合した燃焼のために

- 真空炉にはどのような材料が使用されていますか?プロセスに適したホットゾーンの選択

- NZSP作製における高温焼結炉の役割とは?最適なイオン伝導率の鍵

- 反応焼結に真空炉を使用する利点は何ですか?大型炭化ホウ素部品の精度

- アルミニウムをろう付けする際にフラックスを使用すべきですか? 強固な接合を実現する上でのフラックスの重要な役割