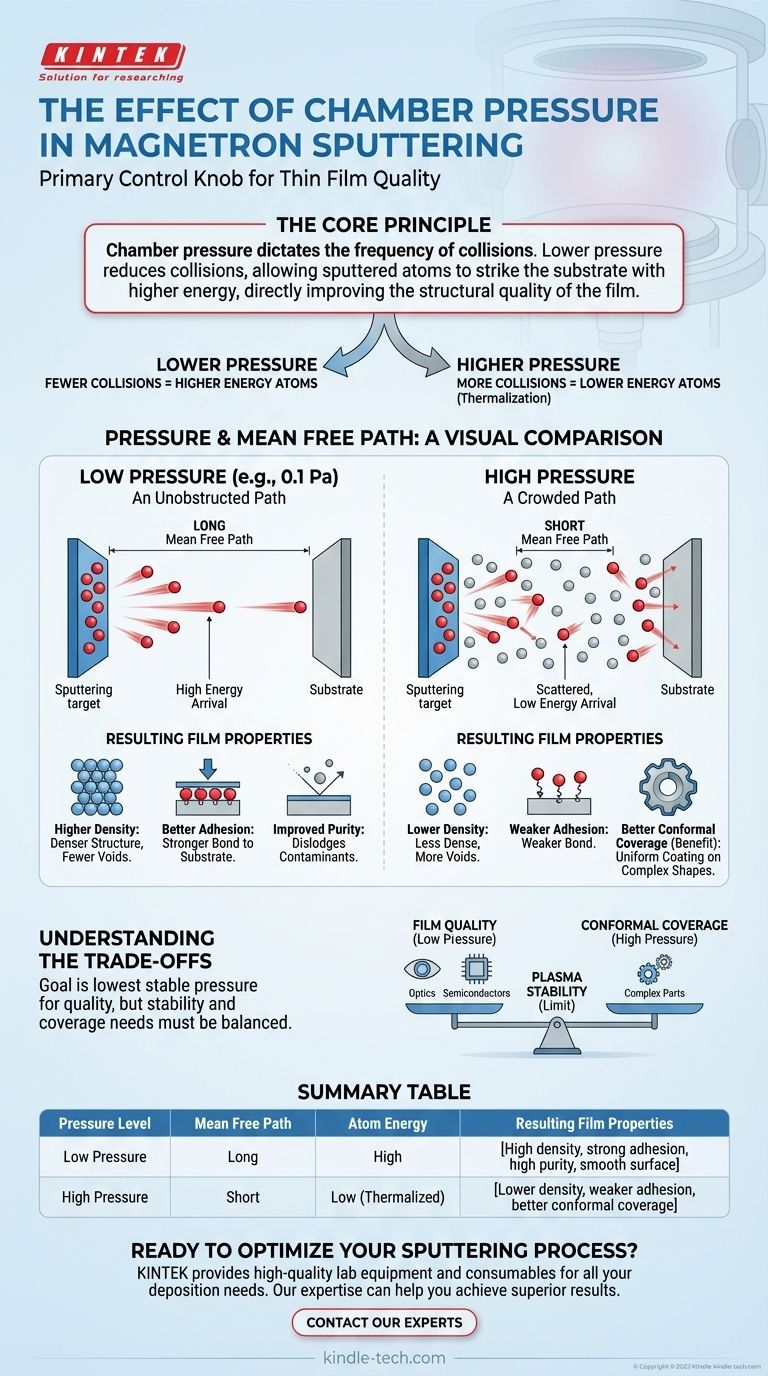

マグネトロンスパッタリングでは、チャンバー圧力は成膜する薄膜の最終的な品質を決定する主要な制御ノブです。プロセス圧力を下げることで、スパッタされた原子の平均自由行程が増加します。これは、原子がターゲットから基板へ移動する際にガス相での衝突が少なくなることを意味します。その結果、原子は初期エネルギーの多くを保持し、より高密度で、より平滑で、優れた密着性を持つ膜が得られます。

理解すべき核となる原理は、チャンバー圧力が衝突の頻度を決定するということです。圧力が低いほど衝突が減少し、スパッタされた原子がより高いエネルギーで基板に衝突できるようになり、膜の構造品質が直接的に向上します。

圧力の物理学:平均自由行程とエネルギー

圧力のすべての効果は、単一の概念、すなわち平均自由行程を中心として展開します。これは、スパッタされた原子などの粒子が、不活性プロセスガス(例:アルゴン)の原子などの別の粒子と衝突するまでに移動できる平均距離です。

低圧時:遮るもののない経路

低い作動圧力(例:0.1 Pa)で操作すると、チャンバー内のガス原子の数が少なくなります。これにより、平均自由行程が大幅に増加します。

これは、原子がほとんど空っぽの廊下を移動する様子を想像してください。誰ともぶつからずに一端から他端まで移動でき、初期エネルギーをすべて保持したまま速く到達します。

この高エネルギーでの基板表面への到達は、いくつかの望ましい膜特性につながります。

- 高密度化: 高エネルギーの原子は表面上での移動性が高まり、空隙を見つけて埋めることができるため、より密度の高い膜構造が得られます。

- 密着性の向上: より高い衝突エネルギーは、初期の原子層を基板に埋め込むのを助け、より強固な結合を形成します。

- 純度の向上: より高エネルギーの成膜プロセスは、成長中の膜表面から緩く結合した汚染物質を叩き出すのに役立ちます。

高圧時:混雑した経路

逆に、作動圧力が高いと、チャンバー内のガス原子が混雑していることになります。これにより、平均自由行程が劇的に減少します。

これは、混雑したコンサート会場の人混みをかき分けて走ろうとするようなものです。スパッタされた原子は、移動中にガス原子と数多くの衝突を経験します。

衝突のたびに、スパッタされた原子はその運動エネルギーの一部を失います。これは熱化として知られるプロセスです。また、原子が散乱し、その方向がランダムになります。その結果、原子は低いエネルギーで、かつ多くの異なる角度から基板に到達します。

トレードオフの理解

低圧は一般的に高品質の膜をもたらしますが、選択は常に単純ではありません。装置と成膜目標に基づいて考慮すべき重要なトレードオフがあります。

低圧の明確な利点:膜質

光学、半導体、硬質コーティングなど、可能な限り最高の膜完全性が要求される用途では、安定した最低圧力で操作することがほぼ常に目標となります。結果として得られる高エネルギー成膜は、優れた膜密度と密着性を実現するための最も直接的な道です。

実用的な限界:プラズマの安定性

スパッタリングプロセスには、不活性プロセスガスをイオン化することによって生成される安定したプラズマが必要です。圧力が低すぎると、プラズマ放電を確実に維持するのに十分なガス原子が存在しない可能性があります。

ほとんどのシステムには、プロセスが不安定になるか実行不可能になる実用的な下限圧力があります。この「スイートスポット」、つまり可能な限り低い安定した圧力を見つけることが鍵となります。

高圧のニッチなケース:コンフォーマルカバレッジ

場合によっては、高圧による散乱効果が有益になることがあります。複雑で三次元的な物体を微細な特徴を持つものでコーティングする場合、散乱原子のランダム化された到達角度により、膜がすべての表面により均一に堆積するのを助けることができます。これはコンフォーマルコーティングとして知られています。

ただし、この改善されたカバレッジは、膜密度の低下と密着性の低下を犠牲にして得られます。

目標に応じた適切な選択

最適なチャンバー圧力は、薄膜に求められる結果に直接関係しています。

- 膜の最大密度、純度、密着性を達成することが主な焦点である場合: 成膜原子のエネルギーを最大化するために、システムが安定して維持できる最低圧力で操作します。

- 複雑な部品や非平坦な表面のコーティングが主な焦点である場合: ガス散乱を誘発してコンフォーマルカバレッジを改善するために、わずかに高い圧力を使用する必要があるかもしれません。その場合、膜密度の低下というトレードオフを受け入れます。

- 成膜速度と膜質のバランスを取ることが主な焦点である場合: 圧力とプラズマ密度は成膜速度にも影響を与えるため、システムの安定した圧力範囲内で実験する必要があります。

結局のところ、圧力制御を習得することは、マグネトロンスパッタリングプロセス自体を習得するための基本となります。

要約表:

| 圧力レベル | 平均自由行程 | 原子エネルギー | 結果として得られる膜特性 |

|---|---|---|---|

| 低圧 | 長い | 高い | 高密度、強い密着性、高純度、平滑な表面 |

| 高圧 | 短い | 低い(熱化) | 密度の低下、密着性の低下、ただし複雑な形状に対するコンフォーマルカバレッジは向上 |

スパッタリングプロセスの最適化の準備はできましたか?

チャンバー圧力の正確な制御は、完璧な薄膜を実現するための要因の1つにすぎません。KINTEKでは、お客様のすべての成膜ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。高度な半導体、光学コーティング、または硬質保護層を開発しているかどうかにかかわらず、当社の専門知識が優れた結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究室の能力をどのように高め、研究および生産ワークフローを合理化できるかについてご相談ください。

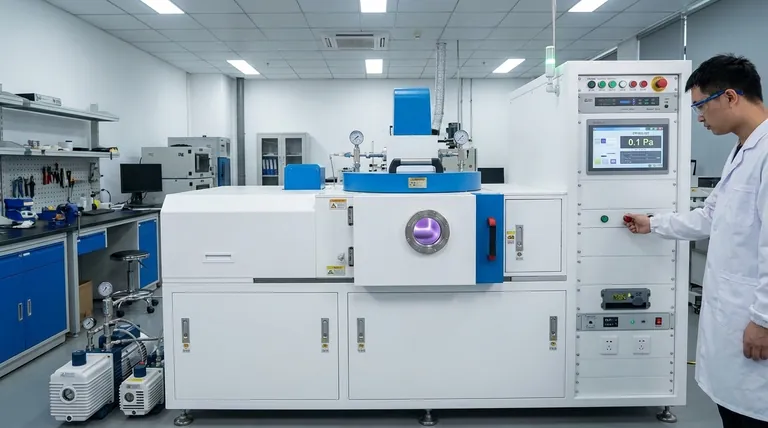

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 2200℃ タングステン真空熱処理・焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- ハードニング技術には何種類ありますか?多層セキュリティ戦略を解説

- 合金標本の処理にエタノールを用いた超音波洗浄機が使用されるのはなぜですか?拡散接合の結果を向上させる

- スパッタリングで適用できる材料とそのコーティングの形態とは?多用途コーティングソリューション

- マグネトロンスパッタリングコーティングとは?高性能薄膜成膜プロセス

- XRF分析装置の精度はどのくらいですか?現場でラボ品質の結果を実現

- 嫌気性スラッジの熱衝撃処理に高精度加熱システムが必要なのはなぜですか? バイオ水素収率の最大化

- 制御された加熱反応システムは、どのようにして白金ナノ粒子の形態制御を実現するのでしょうか?

- 黒鉛(グラファイト)を使用する上での欠点は何ですか?ハイテク用途における主な制限事項