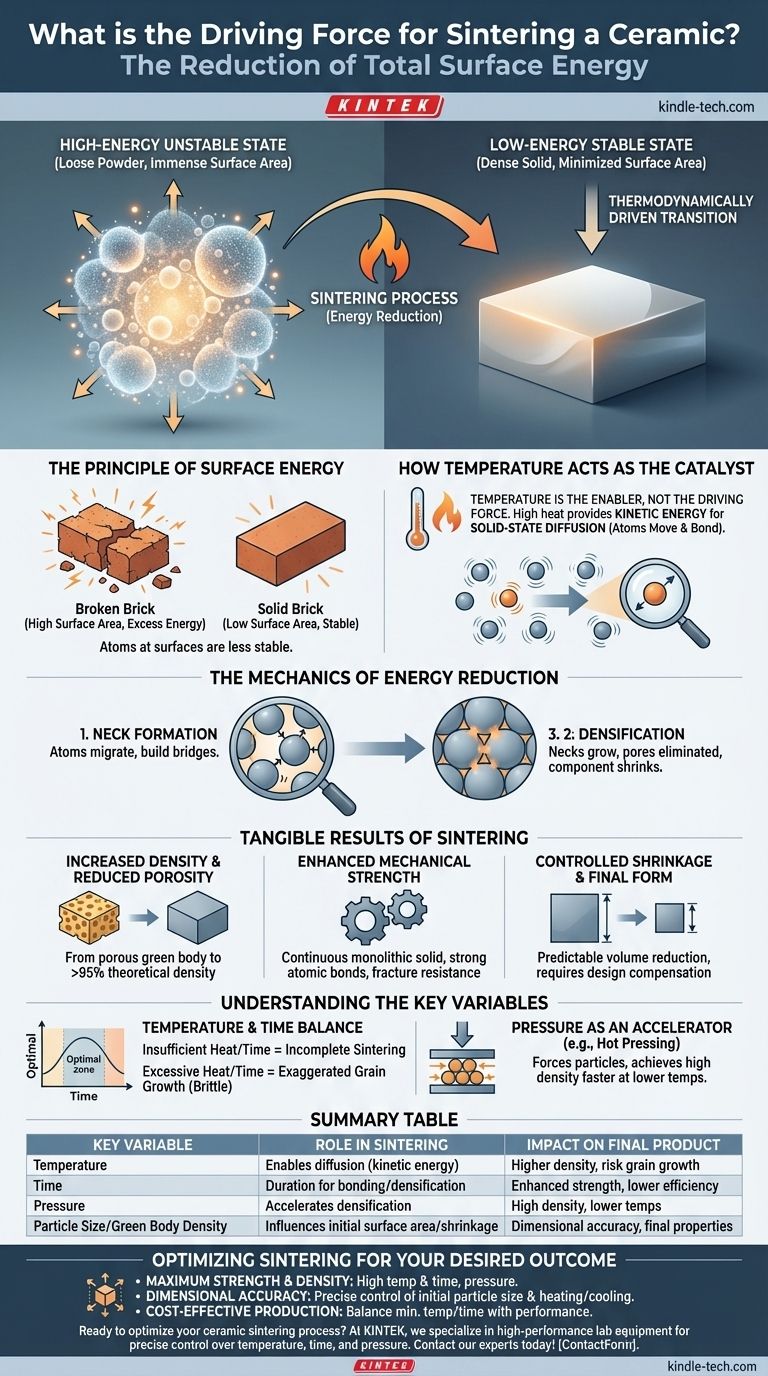

セラミックス焼結の核心的な駆動力は、総表面エネルギーの削減です。 微細なセラミックス粒子が集まって加熱されると、システムは自然により低い、より安定したエネルギー状態を求めます。これは、粒子を融合させることによって達成され、これにより集合的な表面積が劇的に減少し、粒子間の空隙がなくなります。

粉末は膨大な表面積を持っており、これは高エネルギーで不安定な状態に対応します。焼結は、この高エネルギーの粉末を、高温を利用して原子が移動し結合できるようにすることで、低エネルギーの緻密な固体に変える熱力学的に駆動されるプロセスです。

表面エネルギーの原理

焼結を理解するためには、まず粉末の根本的な不安定性を理解する必要があります。このプロセスは、材料がより安定した構成を達成しようとする自然な結果です。

表面エネルギーとは?

一つのレンガと、その同じレンガを微粉末にしたものを想像してみてください。質量は同じですが、粉末ははるかに大きな総表面積を持っています。粉砕中に作成される新しい表面それぞれにエネルギーが必要であり、これらの表面にある原子は固体の内部にある原子よりも不安定です。

粉末粒子の表面に蓄えられたこの過剰なエネルギーを表面エネルギーと呼びます。高い表面エネルギーを持つシステムは本質的に不安定であり、経路が与えられれば、より低いエネルギー状態に移行します。

温度が触媒として機能する方法

温度自体が駆動力ではありません。それは促進剤です。高温は、セラミックス粒子内の原子に、固相拡散として知られるプロセスである、移動するのに十分な運動エネルギーを提供します。

十分な熱がなければ、原子は所定の位置に固定され、粉末は粉末のままです。温度は、原子が移動し、総表面エネルギーを削減するために構造を再配置する能力を解き放ちます。

エネルギー削減のメカニズム

高温下では、原子レベルで2つの重要なことが起こります。

- ネック形成:原子は粒子の表面から粒子間の接触点に移動します。これにより、隣接する粒子間に小さな橋、つまり「ネック」が形成されます。

- 緻密化:これらのネックが成長するにつれて、粒子の中心が互いに引き寄せられます。これにより、粒子間の空隙(または気孔)が体系的に排除され、コンポーネント全体が収縮して緻密になります。

焼結の具体的な結果

このエネルギーを削減する根本的な推進力は、材料の物理的および機械的特性に大きな変化をもたらします。

密度増加と気孔率減少

最も直接的な結果は、多孔質の「成形体」(圧縮されたが未焼成の部品)が緻密な固体に変化することです。気孔率は劇的に減少し、最終的な材料は理論上の最大密度の95%以上を達成することがよくあります。これにより、チョークのような脆い物体が硬く、固体の部品に変わります。

機械的強度の向上

粉末には実質的に機械的強度がありません。焼結プロセスは、かつて粒子境界であった場所に強力な原子結合を持つ連続した一体の固体を作成します。

さらに、焼結中に除去される気孔は微視的な応力集中点として機能します。これらを除去することで、材料の破壊に対する抵抗が劇的に増加し、エンジニアリングセラミックスの特徴である高い強度が得られます。

制御された収縮と最終形状

焼結は粒子間の空間を排除するため、コンポーネント全体の体積が減少します。この収縮は、プロセスの重要かつ予測可能な部分です。

エンジニアは、この体積減少を考慮して、最初の成形体を目的の最終部品よりも比例して大きく設計する必要があります。

主要な変数の理解

焼結プロセスを制御することは、目的の最終特性を達成するために不可欠です。主な変数は、温度、時間、そして時には圧力です。

温度と時間の影響

温度と時間の間には微妙なバランスがあります。不十分な熱または短すぎるサイクルは、不完全な焼結につながり、強度と密度を損なう残留気孔が残ります。

逆に、過度に高い温度または部品を長時間温度に保持すると、過剰な結晶粒成長を引き起こす可能性があります。部品は緻密ですが、これらの過度に大きな結晶粒は内部応力を生み出し、実際には材料の靭性を低下させ、より脆くする可能性があります。

促進剤としての圧力

ホットプレスのような一部の高度な焼結プロセスでは、高温に加えて外部圧力を印加します。この圧力は物理的に粒子を押し合わせ、緻密化を加速します。

この技術は、従来の焼結よりも低い温度または短い時間で非常に高い密度を達成でき、高性能または焼結が難しい材料によく使用されます。

目的の成果のための焼結の最適化

「理想的な」焼結サイクルは、最終製品の目標に完全に依存します。コア変数を操作することで、特定のアプリケーションに合わせて結果を調整できます。

- 最大の強度と密度が主な焦点である場合:ほぼすべての気孔を排除するために高温と十分な時間を最適化し、重要なアプリケーションでは圧力を組み込む可能性があります。

- 寸法精度が主な焦点である場合:収縮を予測可能に管理するために、初期粒子サイズ分布、成形体密度、および加熱/冷却速度を正確に制御する必要があります。

- 費用対効果の高い生産が主な焦点である場合:許容可能な特性を達成するために必要な最小温度と時間を見つけ、エネルギーコストと最終部品の必要な性能のバランスを取ることが目標です。

最終的に、焼結がエネルギー削減のプロセスであることを理解することで、温度と時間を操作して、必要な特性を正確に備えたセラミックス材料を設計することができます。

要約表:

| 主要変数 | 焼結プロセスにおける役割 | 最終製品への影響 |

|---|---|---|

| 温度 | 運動エネルギーを提供することで原子拡散を可能にする | 高温は密度を高めるが、結晶粒成長のリスクがある |

| 時間 | 粒子結合と緻密化の期間を決定する | 時間が長いほど強度が増すが、効率が低下する可能性がある |

| 圧力(例:ホットプレス) | 粒子を押し合わせることで緻密化を加速する | 低温で高密度を達成する |

| 粒子サイズ/成形体密度 | 初期表面積と収縮制御に影響を与える | 寸法精度と最終特性に不可欠 |

最大の強度、密度、またはコスト効率のためにセラミックス焼結プロセスを最適化する準備はできていますか? KINTEKでは、温度、時間、圧力を正確に制御するのに役立つ焼結炉や消耗品を含む高性能ラボ機器を専門としています。高度なセラミックスを開発している場合でも、生産を拡大している場合でも、当社のソリューションは信頼性の高い再現性のある結果を保証します。今すぐ専門家にお問い合わせください。お客様のラボの焼結ニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド