本質的に、真空アーク再溶解(VAR)とエレクトロスラグ再溶解(ESR)は、どちらも鋼を精錬するために設計された二次溶解プロセスですが、根本的に異なるメカニズムでこれを実現します。VARは高真空を使用して溶解ガスと揮発性不純物を除去しますが、ESRは溶融スラグ浴を使用して非金属介在物を化学的に鋼から除去します。その結果、それぞれ異なる重要な用途向けに最適化された、2種類の異なる高純度鋼が生まれます。

VARとESRの選択は、どちらのプロセスが普遍的に優れているかではなく、コンポーネントの最も可能性の高い故障モードをどちらが最適に軽減するかです。VARはガス除去に優れ、疲労寿命を向上させますが、ESRは介在物除去において比類なく、靭性と清浄度を高めます。

基礎:なぜ鋼を再溶解するのか?

すべての高性能鋼は、一次溶解プロセス、多くの場合電弧炉(EAF)から始まります。しかし、この最初の溶解には、重要な用途には許容できない不完全性が含まれています。

一次溶解の限界

一次溶解では、望ましくない元素が残ります。これには、空隙を引き起こす可能性のある水素や窒素などの溶解ガス、および応力集中点や亀裂の発生点となる酸化物や硫化物などの非金属介在物が含まれます。

二次精錬の目的

VARやESRのような二次再溶解プロセスは、一次溶解からの固体鋼電極を取り、制御された環境で再溶解します。目的は、鋼を精製し均質化し、洗練された構造とはるかに少ない欠陥を持つ最終的なインゴットを作成することです。

VARプロセスの詳細

真空アーク再溶解は、本質的に真空の物理学を活用した精製プロセスです。

VARの仕組み

VARプロセスでは、固体鋼電極(「消耗電極」)が高真空下の水冷銅るつぼに吊り下げられます。電極とるつぼの底部との間にアーク放電が発生し、電極先端が溶融して滴下し、底部から上に向かって徐々に凝固します。

真空の力

高真空環境はVARの有効性の鍵です。溶融金属が凝固する前に、溶解ガス(特に水素、窒素、酸素)を積極的に引き出します。また、鉛、アンチモン、ビスマスなどの高蒸気圧の微量元素を蒸発させ、除去します。

結果として得られる材料特性

VARは、極めて低いガス含有量の鋼を製造します。これにより、内部空隙や微細孔に敏感な特性が大幅に改善され、優れた疲労強度と延性がもたらされます。このため、航空宇宙や発電における回転部品の標準となっています。

ESRプロセスの詳細

エレクトロスラグ再溶解は、特殊なスラグを反応性フィルターとして使用する化学精錬プロセスです。

ESRの仕組み

ESRでは、消耗電極が高度に設計された溶融スラグのプールに降ろされます。電流は電極を通り、スラグを介して水冷モールドの底部に流れます。スラグの電気抵抗により強い熱が発生し、電極の先端が溶融します。

反応性スラグの役割

溶融鋼の液滴が電極から分離すると、過熱されたスラグ浴を通過する必要があります。このスラグは、鋼の液滴から酸化物や硫化物などの非金属介在物を吸収する化学スポンジとして機能するように特別に設計されています。

結果として得られる材料特性

ESRは、介在物の量が非常に少ない、非常に清浄な鋼を製造します。この清浄度により、材料の靭性、衝撃強度、および横方向特性(結晶粒の流れに垂直に測定される特性)が劇的に向上します。また、通常、表面仕上げが優れたインゴットが得られ、材料歩留まりが向上します。

トレードオフの理解

VARとESRのどちらを選択するかは、「クリーン鋼」という用語が曖昧であること、そして両方のプロセスに特定の長所と限界があることを認識する必要があります。

ガス除去 vs. 介在物除去

これが中心的なトレードオフです。

- VARは溶解ガス除去に優れています。真空はESRのスラグブランケットよりもこの点で単純に効果的です。

- ESRは非金属介在物除去に優れています。反応性スラグは、VARの真空では再現できない化学的ろ過を提供します。

インゴット構造と歩留まり

ESRは一般的に表面仕上げが優れたインゴットを生成し、機械加工の必要性が少なく、最終的な歩留まりが高くなります。VAR炉での凝固は、均一性が劣る場合があり、インゴット表面が粗くなることがあります。

コストと用途の特異性

VARとESRはどちらも、従来の空気溶解鋼と比較して大幅なコスト増となるプレミアムプロセスです。どちらかを使用するという決定は、航空機エンジンにおける疲労や大型工業用金型における破壊など、既知の故障モードを直接防止する材料特性に投資するという工学的な選択です。

用途に合った適切な選択

材料仕様は、コンポーネントの使用環境の要求によって決定されるべきです。

- 最大の疲労寿命と繰り返し荷重下での性能(例:航空宇宙用ベアリング、タービンディスク、コネクティングロッド)が主な焦点の場合: VARは、溶解ガスを除去することで疲労亀裂の発生源となる微細孔の形成を防ぐため、優れた選択肢です。

- 最大の靭性、衝撃強度、および研磨性(例:大型鍛造金型、高性能プラスチック射出成形金型)が主な焦点の場合: ESRは、破壊の発生源となる非金属介在物を除去する比類ない能力があるため、推奨されるプロセスです。

- 最も要求の厳しい用途で絶対的に最高の純度が必要な場合: 「トリプル溶解」プロセス(多くの場合VIM -> ESR -> VAR)を使用して、両方の利点を活用できます。まずESRで介在物を除去し、次にVARでガスを除去します。

VARとESRの異なる精錬メカニズムを理解することで、最も可能性の高い故障モードに耐えるように精密に設計された材料を指定できます。

まとめ表:

| プロセス | 主要メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| VAR(真空アーク再溶解) | 高真空 | 溶解ガス(H₂、N₂、O₂)を除去 | 優れた疲労強度(例:航空宇宙用ベアリング、タービンディスク) |

| ESR(エレクトロスラグ再溶解) | 溶融スラグ浴 | 非金属介在物(酸化物、硫化物)を除去 | 優れた靭性および衝撃強度(例:鍛造金型、成形金型) |

重要な用途に高純度鋼が必要ですか?

VARとESRの選択は、性能と寿命にとって極めて重要です。KINTEKでは、これらの高性能材料の開発と品質管理をサポートするために必要な高度な実験装置と消耗品の提供を専門としています。当社のソリューションは、冶金学者やエンジニアが鋼が純度と信頼性に関する最も厳しい基準を満たしていることを確認するのに役立ちます。

KINTEKを精密さのパートナーに。お客様の特定のニーズに合った適切なツールを選択するお手伝いをいたします。今すぐ専門家にお問い合わせください。お客様のラボのミッションをどのようにサポートできるかについてご相談ください。

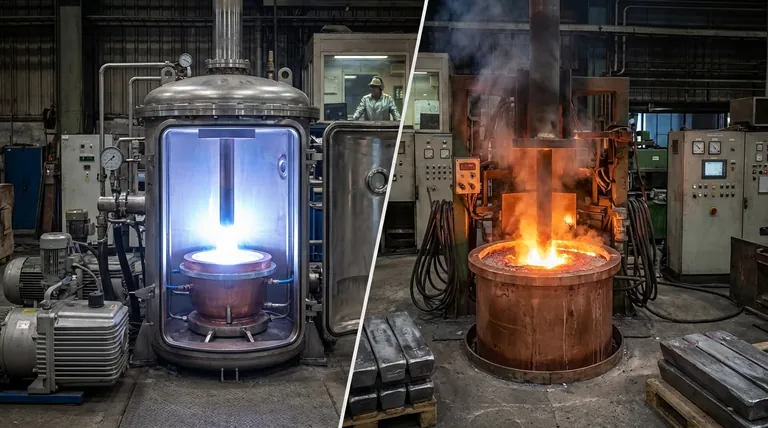

ビジュアルガイド