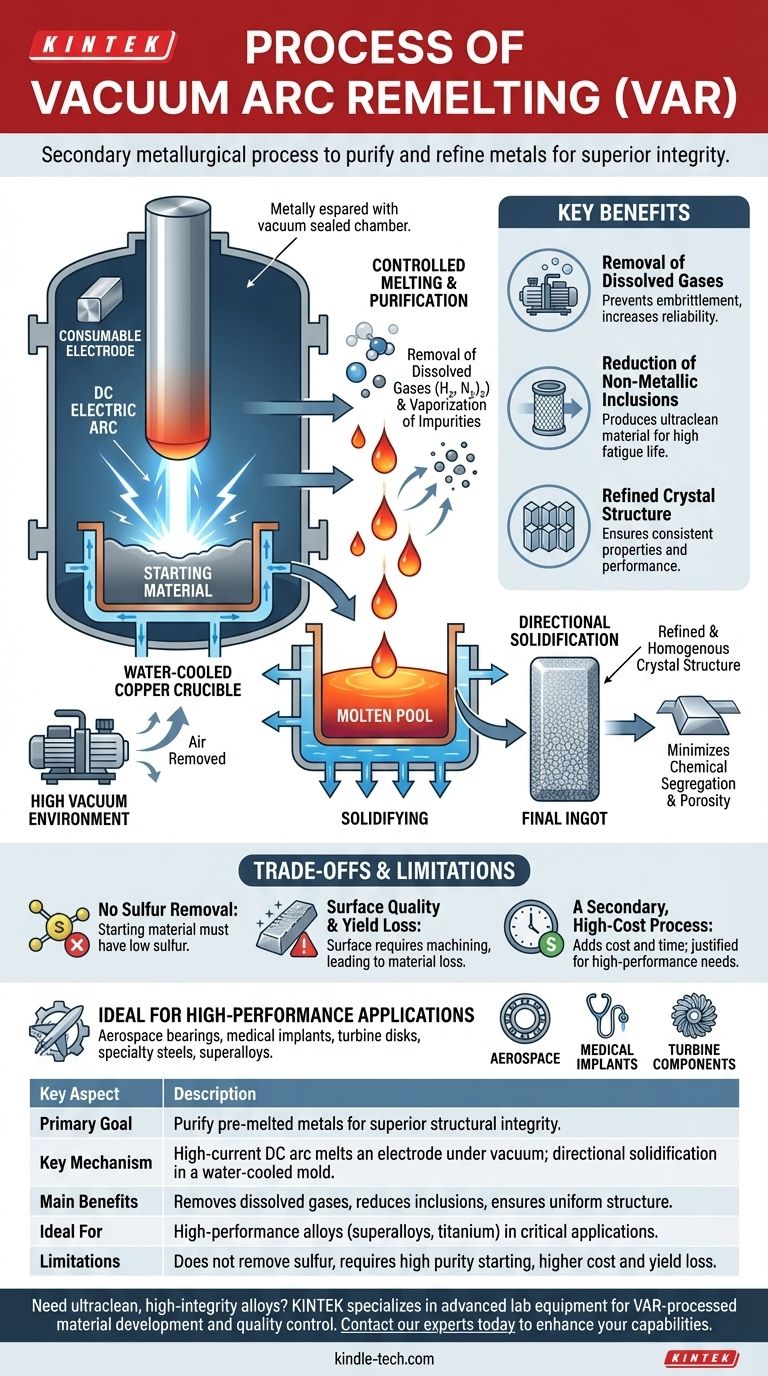

その核心において、真空アーク再溶解(VAR)は、すでに一度溶解された金属および合金を精製・改良するために設計された二次冶金プロセスです。高電流の直流アークを使用して、高真空下で材料の固体円筒電極を段階的に溶解させます。溶融金属は滴下し、水冷銅鋳型内で再凝固し、はるかに優れた純度と構造的完全性を持つ最終的なインゴットを生成します。

VARの本質的な目的は、金属を「創造する」ことではなく、「完璧にする」ことです。合金を真空中で再溶解することにより、このプロセスは溶解ガスを除去し、不純物を蒸発させると同時に、凝固を制御して非常に清浄で均一な最終製品を生成します。

VARプロセスの仕組み:段階的な解説

VARプロセスは、既存の合金の品質を体系的に向上させるために設計された、高度に制御された一連の工程です。これはバッチプロセスであり、一度に1つの電極を精製します。

消耗電極

プロセスは「消耗電極」から始まります。これは、精製が必要な合金の大きな固体円筒です。この電極は、真空誘導溶解(VIM)などの一次溶解プロセスによって製造されることがよくあります。

アークの発生

電極は、真空密閉された水冷銅るつぼ内に吊り下げられます。るつぼの底にある少量の開始材料のすぐ上に配置され、負極(陰極)として機能します。その後、電極の先端とベース材料(陽極)の間に強力な直流アークが発生します。

制御された溶解と精製

約5000ケルビンに達するアークの強烈な熱が、電極の先端を溶解させます。金属が液化して液滴を形成すると、真空環境にさらされます。

この露出が重要です。真空は水素や窒素などの溶解ガスを引き出し、蒸気圧の高い他の元素は蒸発して除去されます。これが主要な精製ステップです。

指向性凝固

溶融した液滴は、電極からるつぼの底にある浅い溶融金属プールに落下します。るつぼは活発に水冷されているため、金属は冷却された壁と底部に接触するとすぐに凝固し始めます。

電極が連続的に消費されるにつれて、インゴットは下から上へと成長します。この制御された段階的な凝固は、化学的偏析と気孔率を最小限に抑え、非常に均一で緻密なインゴットをもたらします。

主な目標:究極の純度と構造の実現

VARは、材料の性能要件が最高の清浄度と構造的完全性を要求する場合に指定されます。このプロセスは、いくつかの主要な成果を達成するように設計されています。

溶解ガスの除去

水素のようなガスは、高応力部品における壊滅的な破壊モードである脆化を引き起こす可能性があります。真空環境は、これらの溶解ガスを極めて低いレベルにまで低減するのに非常に効果的です。

非金属介在物の低減

再溶解プロセスにより、酸化物などの非金属介在物が溶融プールの表面に浮上し、そこに閉じ込められることができます。これにより、「超清浄」な材料が生成され、ボールベアリングやタービンディスクのように高い疲労にさらされる部品にとって不可欠です。

洗練された均質な結晶構造

VARプロセスに固有の制御された指向性凝固は、異なる合金元素が分離する(偏析する)のを防ぎます。これにより、一貫した化学組成と微細で均一な結晶粒構造を持つ最終的なインゴットが生成され、これは予測可能で信頼性の高い機械的特性に直接つながります。

トレードオフと限界の理解

VARは非常に高品質の材料を生産しますが、万能な解決策ではありません。理解しておくべき特定の限界があります。

硫黄の除去不可

VARプロセスには硫黄を除去するメカニズムがありません。したがって、開始時の消耗電極は、すでに非常に低い硫黄含有量である必要があります。これは、初期材料の選択と処理に大きな制約を課します。

表面品質と歩留まり損失

プロセス中に、一部の溶融金属が冷たい鋳型壁に飛び散り、粗く、時には多孔質のインゴット表面を形成することがあります。この表面層は、特定の不純物の濃度が高くなることが多く、さらなる加工の前に機械加工、つまり「ピーリング」して除去する必要があり、材料の歩留まり損失につながります。

二次的な高コストプロセス

VARは二次的な精製ステップであり、一次溶解方法ではありません。製造サイクルにかなりのコストと時間を追加します。その使用は、極端な純度の利点が追加費用を上回る高性能アプリケーションでのみ正当化されます。特殊なVAR鋼、超合金、チタン、ジルコニウムなどの材料に使用されます。

目標に合った適切な選択をする

VAR処理された材料を指定するかどうかは、最終部品の性能要求によって完全に決定される判断です。

- 極限の疲労寿命と信頼性(例:航空宇宙用ベアリング、医療用インプラント)が主な焦点である場合: VARは、介在物による故障を防ぐために必要な超清浄材料を製造するための決定的な選択肢です。

- 材料の均質性と予測可能な特性(例:高性能工具鋼、超合金タービン部品)が主な焦点である場合: VARの制御された凝固は、偏析のない均一な構造を保証し、極限条件下での一貫した性能に不可欠です。

- 標準的な構造用途のコスト効率が主な焦点である場合: VARは不要で高価なステップです。従来の空気溶解または真空脱ガス鋼で十分です。

最終的に、VARの選択は、最も要求の厳しいアプリケーションに対して可能な限り最高の材料完全性を達成するための投資です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 優れた構造的完全性のために、事前に溶解された金属を精製・改良する。 |

| 主要なメカニズム | 高電流の直流アークが真空下で電極を溶解させ、溶融金属は水冷鋳型内で指向性凝固する。 |

| 主な利点 | 溶解ガス(H₂、N₂)を除去し、非金属介在物を低減し、均一な結晶粒構造を確保する。 |

| 理想的な用途 | 航空宇宙、医療用インプラント、タービン部品で使用される高性能合金(例:超合金、チタン)。 |

| 限界 | 硫黄を除去しない。高純度の開始電極が必要。表面加工による高コストと歩留まり損失。 |

重要な用途向けに超清浄で高完全性の合金が必要ですか? KINTEKは、VAR処理材料の開発と品質管理をサポートする高度なラボ機器と消耗品の提供を専門としています。航空宇宙用の超合金を精製する場合でも、医療用インプラントの純度を確保する場合でも、当社のソリューションは最高の材料性能基準を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボの能力をどのように向上させることができるかについてご相談ください!

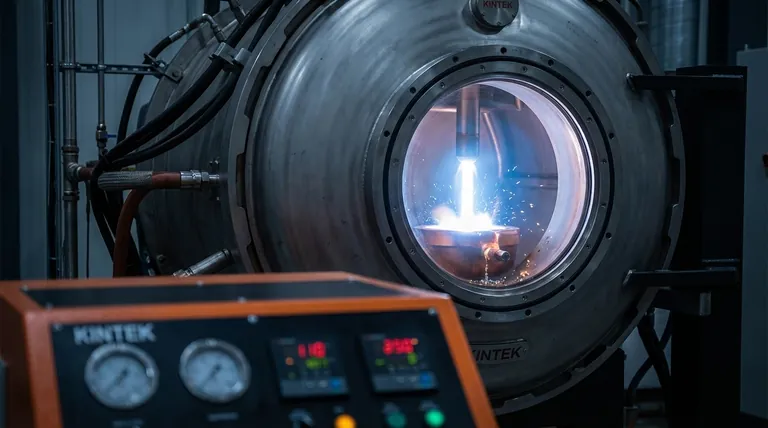

ビジュアルガイド