要するに、真空アーク再溶解(VAR)は、超高純度で高純度の金属合金を製造するために設計された二次溶解プロセスです。これは、真空中で高電流のアークを使用して、あらかじめ作られた合金電極を溶解することにより機能し、溶融金属が水冷銅型に滴り落ちる際に不純物を逃がします。この制御された再凝固により、優れた清浄度、洗練された構造、および強化された機械的特性を持つ最終的なインゴットが得られます。

VARの核となる目的は、単に金属を溶解することではなく、それを精製することです。強烈な熱と真空というユニークな環境を作り出すことで、このプロセスは、材料の強度、耐久性、信頼性を損なう溶解したガスや揮発性の元素を体系的に除去します。

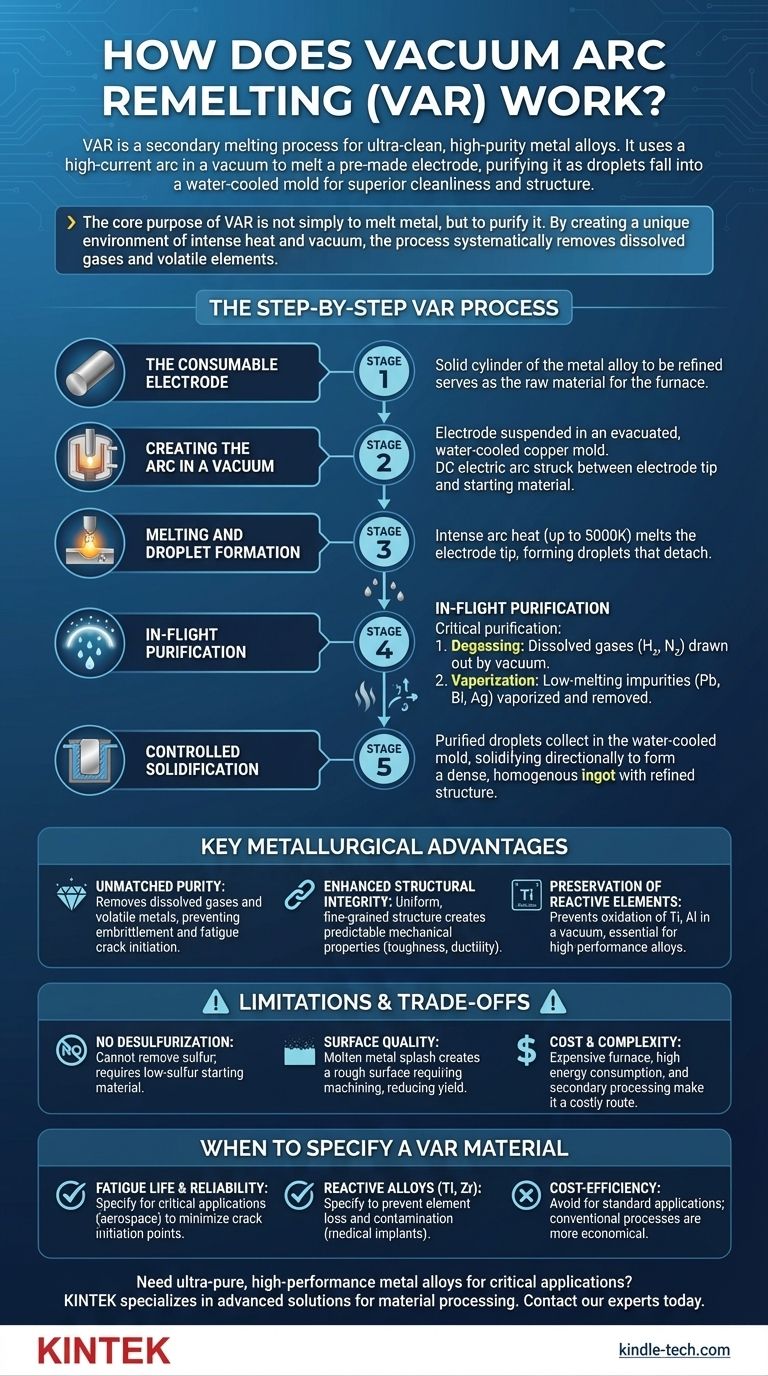

VARプロセスの段階的解説

高性能用途にVARが不可欠である理由を理解するためには、プロセスを明確な段階で視覚化することが役立ちます。各ステップは、最終的なインゴットの純度と構造的完全性に貢献するように設計されています。

ステージ1:消耗電極

プロセスは、精製する必要のある金属合金の固体円筒から始まります。これは消耗電極と呼ばれ、炉の原材料として機能します。

ステージ2:真空下でのアークの生成

電極は、密閉された水冷銅型の中に垂直に吊り下げられます。チャンバー全体が排気され、高真空が作られます。その後、電極の下端と型底部の少量の開始材料との間にDCアークが発生します。

ステージ3:溶解と液滴の形成

アークの強烈な熱(5000Kに近づくことがあります)が、消耗電極の先端を溶解します。この溶融金属は液滴を形成し、電極から分離して落下します。

ステージ4:飛行中の精製

これは精製にとって最も重要な段階です。液滴が真空を通過し、高温のアークゾーンを通過する際に、2つのことが起こります。

- 脱ガス:水素や窒素などの溶解したガスが真空によって引き出されます。

- 蒸発:鉛、ビスマス、銀などの低融点金属不純物が蒸発し、溶融金属から除去されます。

ステージ5:制御された凝固

精製された液滴は下の水冷型に集まり、溶融プールを形成します。型が積極的に冷却されるため、金属は外側から内側へ、下から上へと方向性を持って凝固します。この制御された冷却により、化学的偏析が最小限に抑えられ、洗練された結晶構造を持つ高密度で均質なインゴットが生成されます。

主要な冶金学的利点

VARプロセスの複雑さは、最終材料にもたらされる大幅な改善によって正当化されます。

比類のない純度

主な利点は、不要な元素の劇的な削減です。特に水素などの溶解したガスを除去することは、脆化を防ぐために重要です。微細な介在物や揮発性金属を除去することにより、疲労亀裂の発生源になりにくい、よりクリーンな材料が生成されます。

強化された構造的完全性

制御された方向性凝固は、均一で微細な結晶粒のインゴット構造を作り出します。これにより、金属内の不均一性が最小限に抑えられ、靭性や延性などの、より予測可能で信頼性の高い機械的特性が得られます。

反応性元素の保持

チタンやアルミニウムなどの反応性の高い元素を含む合金にとって、真空環境は不可欠です。これにより、これらの元素が酸化するのを防ぎ、意図した機能を果たすために合金中に留まることが保証されます。これにより、VARはチタン、ジルコニウム、およびそれらの先進合金の製造に適しています。

トレードオフと制限の理解

どのプロセスも完璧ではなく、信頼できるアドバイザーであるためには、欠点を認識する必要があります。VARを使用するという決定は、その特定の制限を考慮に入れる必要があります。

脱硫能力の欠如

これは最も重要な冶金学的制限です。VARプロセスでは硫黄を除去できません。したがって、初期の消耗電極はすでに非常に低い硫黄含有量を持っている必要があり、これは材料がVAR炉に入る前にさらなる処理ステップが必要になることがよくあります。

表面品質と歩留まり

再溶解中、溶融金属が冷たい型壁に飛散し、粗く多孔質なインゴット表面を形成することがあります。この表面層は不純物の濃度が高くなることが多く、さらなる処理の前に機械加工または「剥離」する必要があり、最終的な材料歩留まりが低下します。

コストと複雑さ

VAR炉は洗練されており、運転コストが高くなります。高真空システム、高いエネルギー消費、および二次表面処理の必要性の組み合わせにより、VARは性能が費用を正当化する用途に限定される高価な製造ルートとなります。

VAR材料を指定する場合

VAR処理された材料を選択することは、最終用途の要求に基づいた意図的なエンジニアリング上の決定です。材料仕様書に「VAR」と記載されていることは、高純度の証です。

- 疲労寿命と構造的信頼性が主な焦点である場合: 航空宇宙部品(着陸装置やエンジンディスクなど)の亀裂の開始点となる内部の微細介在物を最小限に抑えるためにVARを指定してください。

- 反応性合金(例:チタン、ジルコニウム)の取り扱いが主な焦点である場合: 医療用インプラントや化学処理装置に不可欠な、高価な合金元素の損失や大気中の酸素や窒素による汚染を防ぐためにVARを指定してください。

- 標準的な用途でコスト効率が主な焦点である場合: VAR材料は過剰であり、より従来の溶解プロセスで十分であり、はるかに経済的です。

結局のところ、VAR材料を指定することは、失敗が許されない場合に、最高レベルの純度と性能を達成することへのコミットメントです。

要約表:

| 主要な側面 | VARプロセスの詳細 |

|---|---|

| 主な目的 | 優れた性能のために金属合金を精製・改良する |

| 主要なステップ | 1. 真空生成 2. 電極のDCアーク溶解 3. 飛行中の脱ガスと蒸発 4. 水冷型での制御された凝固 |

| 主な利点 | 比類のない純度、溶解ガスの除去、強化された構造的完全性、反応性元素の保持 |

| 制限事項 | 硫黄を除去できない、高コスト、表面仕上げが必要 |

| 理想的な用途 | 航空宇宙部品、医療用インプラント、反応性合金(チタン、ジルコニウム) |

重要な用途のために超高純度、高性能の金属合金が必要ですか? KINTEKは、高純度材料処理のためのソリューションを含む、高度な実験装置および消耗品の専門家です。航空宇宙部品、医療用インプラント、または特殊合金を開発しているかどうかにかかわらず、当社の専門知識は、プロジェクトが必要とする材料の完全性と信頼性の達成を支援できます。当社のラボの最も困難なニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド