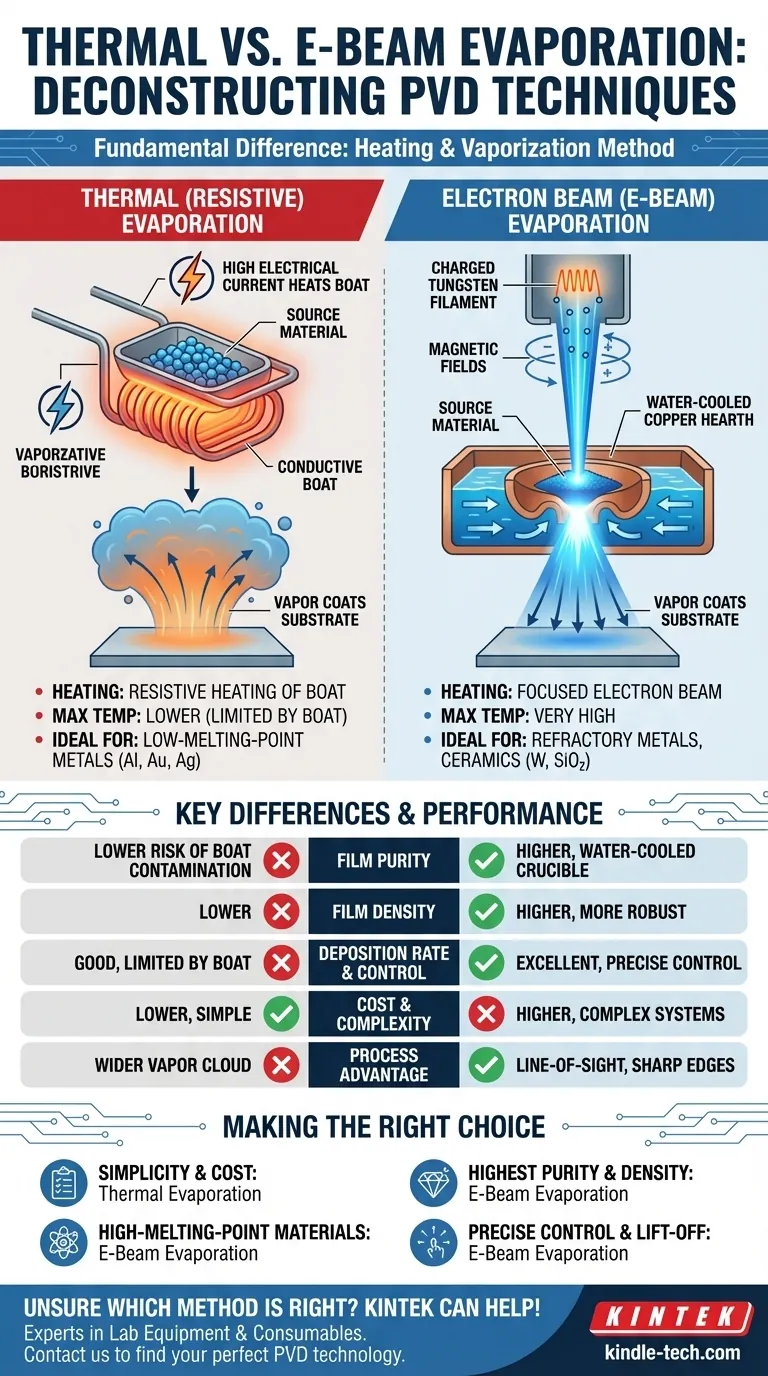

熱蒸着と電子ビーム蒸着の根本的な違いは、原料を加熱し蒸発させるために使用される方法です。熱蒸着は、電球のフィラメントと同様に、材料が入ったるつぼ、または「ボート」を電気抵抗によって加熱します。対照的に、電子ビーム蒸着は、高エネルギー電子の集束ビームを使用して材料自体に直接照射し加熱するため、はるかに高い温度とより大きな精度を実現できます。

これら2つの方法の選択は、単に材料をどのように加熱するかだけでなく、どの材料を成膜できるか、最終的な膜の純度と密度、そしてプロセス全体に対する制御レベルに関わるものです。

加熱メカニズムの解剖

加熱方法は、これら2つの物理気相成長(PVD)技術の他のすべての違いの根本的な原因です。それぞれの動作原理を理解することで、固有の長所と短所が明らかになります。

熱(抵抗)蒸着

熱蒸着では、原料(多くはペレット状)をボートまたはコイルと呼ばれる小さな容器に置きます。このボートは、導電性で融点の高い金属で作られています。

ボートに高電流を流します。電気抵抗により、ボートは急速かつ強烈に加熱されます。

この熱が原料に伝わり、原料はまず溶融し、次に蒸発します。生成された蒸気は真空チャンバーを通過し、ターゲット基板上にコーティングされます。

電子ビーム(E-ビーム)蒸着

電子ビーム蒸着は、より的を絞った高エネルギープロセスです。これは、電子の流れを放出する帯電したタングステンフィラメントから始まります。

これらの電子は高電圧によって加速され、その後、磁場を使用してタイトなビームに集束されます。

この高エネルギービームは、水冷式の銅製ハースまたはるつぼに置かれた原料の表面に向けられます。電子の運動エネルギーは衝突時に強烈な熱エネルギーに変換され、材料の非常に小さな一点を蒸発点まで加熱します。

性能と結果における主な違い

加熱メカニズムの選択は、成膜プロセスと得られる薄膜の品質に直接影響します。

温度範囲と材料適合性

電子ビームの直接的なエネルギー伝達は、極めて高い温度を達成できます。これにより、白金やタングステンなどの高融点金属や、二酸化ケイ素や酸化チタンなどの誘電体セラミックスの蒸着が可能になります。

熱蒸着は、ボート自体の融点によって制限されます。したがって、アルミニウム、銀、金などの低蒸発温度の材料に最適です。

膜の純度と密度

熱蒸着では、ボート全体が白熱します。これにより、ボートの材料自体が蒸発し、最終膜に不純物が混入するリスクが生じます。

電子ビームの場合、原料のみが過熱され、水冷式るつぼは冷たいままです。これにより汚染が大幅に減少し、はるかに純粋な膜が得られます。電子ビーム成膜はまた、一般的に、より高密度で堅牢な膜構造をもたらします。

成膜速度と制御

電子ビーム蒸着は、熱蒸着よりもはるかに**高い速度**で材料を成膜できます。

さらに、電子ビームの強度を正確に制御できるため、成膜速度を微調整できます。この制御レベルは、特定の特性を持つ複雑な多層膜を作成するために不可欠です。

トレードオフの理解

電子ビーム蒸着はいくつかの主要分野で優れた性能を提供しますが、熱蒸着はその単純さから、依然として価値があり広く使用されている技術です。

複雑さとコスト

熱蒸着システムは機械的に単純であるため、一般的に購入および運用コストが**より安価**です。その電源と制御システムは簡単です。

電子ビームシステムはより複雑で、高電圧電源、洗練された磁気集束コイル、堅牢な冷却システムが必要です。これにより、初期費用とメンテナンス要件が増加します。

プロセスの利点

電子ビーム蒸着の高度に指向性のある**一方向性(ライン・オブ・サイト)**は、リフトオフパターニングなどの用途で大きな利点となります。ここでは、シャープで明確なエッジが必要です。熱蒸着は、より広く、焦点の合っていない蒸気クラウドを生成します。

用途に合わせた適切な選択

正しい方法の選択は、材料要件、品質基準、および予算に完全に依存します。

- 低融点金属の単純で費用対効果の高い成膜が主な焦点である場合: 熱蒸着が最も実用的で効率的な選択肢です。

- セラミックスや難融性金属などの高融点材料の成膜が主な焦点である場合: 電子ビーム蒸着が唯一実行可能なオプションです。

- 可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 電子ビームの直接加熱と冷却るつぼは、熱法よりも明確な利点を提供します。

- 複雑な膜構造やリフトオフ用途のために正確な速度制御が主な焦点である場合: 電子ビームシステムの優れた制御性と指向性が不可欠です。

最終的に、これらの核となる違いを理解することで、特定の材料の要求と薄膜の望ましい品質に合った適切な成膜技術をマッチングさせることができます。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | るつぼ/ボートの抵抗加熱 | 材料への集束電子ビーム |

| 最高温度 | 低い(ボートに制限される) | 非常に高い |

| 理想的な材料 | 低融点金属(Al、Au、Ag) | 難融性金属、セラミックス(W、SiO₂) |

| 膜の純度 | ボート汚染のリスクが低い | 高い(水冷るつぼ) |

| コストと複雑さ | 低い | 高い |

| 成膜制御 | 良好 | 優れている(正確な速度制御) |

どの蒸着方法がプロジェクトに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。私たちは、シンプルな熱蒸着システムが必要な場合でも、高精度の電子ビームソリューションが必要な場合でも、お客様の特定の研究室のニーズに最適なラボ機器と消耗品を提供することに特化しています。

今すぐお問い合わせいただき、お客様の用途についてご相談ください。お客様の予算と性能要件に最適なPVD技術で、優れた薄膜結果を達成できるようお手伝いいたします。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート