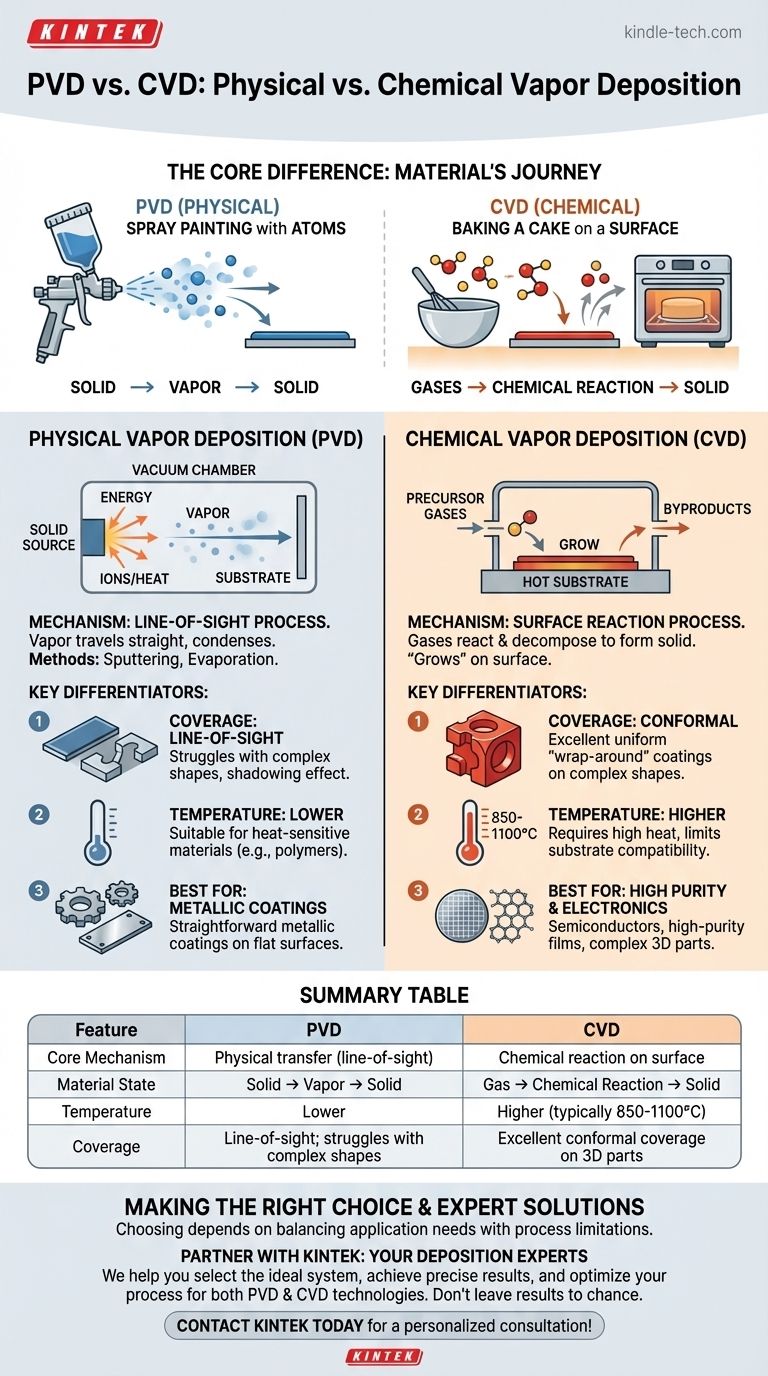

その核心において、違いはコーティング材料が移動する間の状態にあります。 物理蒸着(PVD)では、材料は固体として始まり、気化してガスになり、移動して固体膜として堆積します。化学蒸着(CVD)では、材料は前駆体ガスとして始まり、表面で化学反応を起こして新しい固体膜を形成します。

中心的な区別は単純です。PVDは、原子でスプレー塗装するような物理プロセスであり、材料は視線に沿って輸送されます。CVDは、表面でケーキを焼くような化学プロセスであり、成分(ガス)が反応して新しい固体層を形成します。

基本的なメカニズム:物理的 vs. 化学的

各プロセスの仕組みを理解することで、それらの固有の強みと弱みが明らかになります。材料輸送の方法が、最終的なコーティングの特性を決定します。

物理蒸着(PVD):視線プロセス

PVDは基本的に機械的または熱力学的プロセスです。真空チャンバー内の固体源材料にエネルギーが照射され、蒸気になります。

この蒸気は、基板に到達するまで直線的に移動し、そこで凝縮して薄い固体膜に戻ります。一般的な方法には、スパッタリング(イオンで源を吹き付ける)と蒸発(源を沸騰するまで加熱する)があります。

蒸気が直線的に移動するため、PVDは視線プロセスと見なされます。源材料から直接見えない領域には、ほとんど、またはまったくコーティングが施されません。

化学蒸着(CVD):表面反応プロセス

CVDは、揮発性の前駆体ガスを反応チャンバーに導入することを含みます。これらのガスは最終的なコーティング材料そのものではなく、化学的な構成要素です。

これらのガスが加熱された基板に到達すると、反応して分解し、表面に直接新しい固体材料を形成します。不要な化学副生成物は、その後チャンバーから排出されます。

この化学反応により、膜が表面に「成長」し、複雑な形状や内部表面を高い均一性でコーティングすることができます。

主な差別化要因:性能と特性

メカニズムの違いは、結果として得られる膜に大きなばらつきをもたらし、特定の用途に適したプロセスに影響を与えます。

コンフォーマルカバレッジ

CVDは、複雑な形状の物体に均一な「巻き付け」コーティングを作成するのに優れています。ガス状の前駆体は、反応する前に複雑な特徴の周りや内部に流れ込むことができます。

PVDは、その視線特性のため、複雑な形状には苦戦します。影になった領域では、コーティングが薄くなったり、存在しなかったりすることがよくあります。

成膜温度

従来、CVDは必要な化学反応を促進するために非常に高い温度(多くの場合850-1100°C)を必要とします。この高温により、損傷することなくコーティングできる基板材料の種類が制限されます。

PVDプロセスは一般的に、はるかに低い温度で動作するため、プラスチックやその他の熱に弱い材料のコーティングに適しています。

膜の品質と純度

CVDは、優れた密度と明確な結晶構造を持つ、非常に高純度の膜を製造できます。この制御は、半導体やグラフェン製造などの高性能アプリケーションにとって重要です。

PVDも高品質の膜を製造できますが、CVDは化学的成長の性質上、欠陥数を少なくし、優れた結晶配向を達成する上で優位性を持つことがよくあります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、アプリケーションのニーズとプロセスの制限とのバランスによって完全に決まります。

基板適合性の課題

CVDの主な欠点は、高温要件です。特定の鋼材やポリマーを含む多くの一般的なエンジニアリング材料は、CVDプロセスの典型的な熱に耐えられず、劣化する可能性があります。

プラズマアシストCVDなどの技術は温度を下げることができますが、これにより操作の複雑さとコストが増加します。

CVD化学の複雑さ

CVDは、揮発性で安定しており、できれば無毒な適切な前駆体ガスの利用可能性に依存します。適切な化学レシピを見つけることは、大きな課題となる可能性があります。

さらに、異なる前駆体が異なる速度で反応する可能性があるため、複数の成分を持つ膜を合成することは困難であり、最終的なコーティングの組成が不均一になる可能性があります。

PVDの視線制限

PVDの低温とプロセスの単純さの主なトレードオフは、非平面表面での被覆性が低いことです。この「シャドーイング」効果により、複雑な3D部品全体に完全に均一なコーティングが必要なアプリケーションには不向きです。

アプリケーションに適した選択をする

正しい成膜方法を選択するには、プロジェクトの主要な目標を明確に理解する必要があります。

- 複雑な3Dオブジェクトに均一な被覆性を重視する場合:優れたコンフォーマル特性を持つCVDが優れた選択肢です。

- ポリマーなどの熱に弱い基板のコーティングを重視する場合:PVDは、はるかに低い動作温度のため、明確で安全な選択肢です。

- 電子機器向けに可能な限り最高の膜純度と結晶品質を達成することを重視する場合:グラフェンや半導体製造で実証されているように、CVDがしばしば主要な方法です。

- 比較的平坦な表面に直接的な金属コーティングを重視する場合:PVDは、より直接的で費用対効果の高いソリューションであることがよくあります。

最終的に、あなたの選択は、PVDの物理的な単純さとCVDの化学的な精密さの間の決定となります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| コアメカニズム | 物理的転送(視線) | 表面での化学反応 |

| 材料状態 | 固体 → 蒸気 → 固体 | ガス → 化学反応 → 固体 |

| 温度 | 低い(熱に弱い材料に適している) | 高い(通常850-1100°C) |

| 被覆性 | 視線;複雑な形状には苦戦する | 3D部品に優れたコンフォーマル被覆性 |

| 最適用途 | 平坦な表面への金属コーティング、熱に弱い基板 | 高純度膜、半導体、複雑な3D部品 |

どちらの成膜方法があなたのプロジェクトに適しているかまだ不明ですか?

PVDとCVDのどちらを選択するかは、耐摩耗性から導電性まで、望ましい膜特性を達成するために重要です。ラボ機器の信頼できるパートナーであるKINTEKは、お客様の特定の研究および生産ニーズに合わせた適切な成膜ソリューションを提供することに特化しています。

KINTEKがお手伝いできること:

- 基板材料、望ましい膜品質、部品形状に基づいて、最適なシステムを選択します。

- 高純度半導体コーティングや耐久性のある金属層に合わせた装置で、正確な結果を達成します。

- PVDとCVDの両方の技術に関する当社の専門知識を活用して、プロセスを最適化します。

コーティング結果を運任せにしないでください。当社の専門家が、お客様の研究室の薄膜に関する課題に対する最適なソリューションをご案内します。

今すぐKINTEKにお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- MOCVD法とは?高純度薄膜堆積のガイド

- CVDプロセスの選択的コーティング能力を強化するにはどうすればよいですか?レーザー精密成膜ガイド

- 化学気相成長法の工程とは?7段階CVDプロセスのガイド

- CNT合成における化学気相成長(CVD)システムの主な機能は何ですか?精密なナノスケール成長をマスターする

- CVDグラフェンを基板から分離する方法は?高度な技術で転写プロセスを最適化する

- 化学気相成長(CVD)の一般的なプロセスはどのように機能しますか?薄膜の均一性をマスターする

- 高出力密度プラズマCVDにおいて、基板ステージ冷却システムが重要なのはなぜですか?極限の熱管理をマスターする

- CVDプロセスのメカニズムとは?薄膜堆積のためのステップバイステップガイド