本質的に、DCマグネトロンスパッタリングとRFマグネトロンスパッタリングの主な違いは、使用される電源の種類であり、それが堆積できる材料の種類を決定します。DC(直流)スパッタリングは一定の電圧を使用し、電気的に導電性のあるターゲット材料に限定されます。RF(高周波)スパッタリングは交流電源を使用するため、導電性、半導電性、そして最も重要な非導電性(絶縁体)材料の堆積に十分な汎用性があります。

どちらも高品質の薄膜を作成するための強力な方法ですが、選択はターゲット材料によって決まります。DCスパッタリングは導電性材料(金属など)にとって高速で費用対効果の高い方法ですが、RFスパッタリングの交流により、重要な絶縁体やセラミックを含むあらゆる材料を堆積できます。

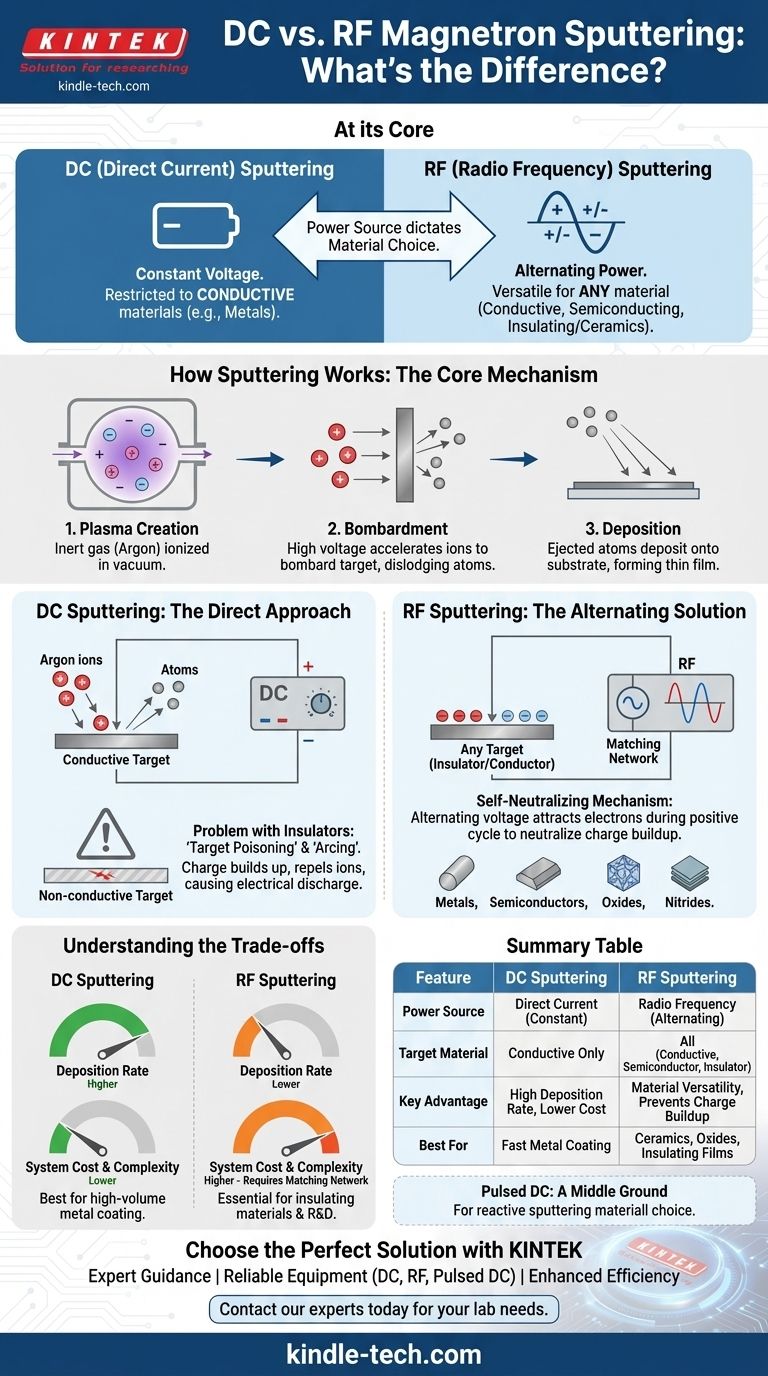

スパッタリングの仕組み:コアメカニズム

プラズマベースのプロセス

マグネトロンスパッタリングは、低圧真空チャンバー内で行われる物理気相成長(PVD)技術です。

通常アルゴンである不活性ガスをチャンバーに導入し、イオンと電子の過熱ガスであるプラズマを生成するためにイオン化します。

衝突と堆積

「ターゲット」として知られるソース材料に高電圧が印加されます。これにより、プラズマからの陽イオンが加速し、ターゲットの表面に衝突します。

この衝突により、ターゲットから原子が叩き出され、「スパッタ」されます。これらの放出された原子はチャンバーを通過し、基板(コーティングされる物体)上に堆積して、薄く、高密度で、密着性の高い膜を形成します。

決定的な違い:電源とターゲット

DCスパッタリング:直接的なアプローチ

DCスパッタリングは、ターゲット材料に一定の負電圧を印加します。これにより、陽イオンが効率的に引き寄せられ、高いスパッタリング速度につながります。

しかし、このプロセスでは、ターゲットが電気的に導電性であることを要求されます。ターゲットは、イオンによって供給される正電荷をグラウンドに逃がす経路を提供する必要があります。

絶縁体における「アーク」の問題

非導電性(絶縁体または誘電体)材料に対してDCスパッタリングを試みると、問題が発生します。陽イオンからの正電荷がターゲット表面に蓄積しますが、それを放散させる導電経路がないためです。

この正電荷の層は「ターゲットの汚染」として知られ、最終的に侵入する陽イオンを反発し、スパッタリングプロセスを停止させます。また、アーク放電と呼ばれる突然の制御不能な電気放電を引き起こし、ターゲットや電源を損傷する可能性があります。

RFスパッタリング:交流による解決策

RFスパッタリングは、高周波(通常13.56 MHz)の交流電源を使用することで、この問題を解決します。ターゲット上の電圧は負と正の間で急速に振動します。

短い正のサイクル中に、ターゲットはプラズマから電子を引き付けます。これらの電子は、より長い負のスパッタリングサイクル中に表面に蓄積した正電荷を中和します。

結果:究極の材料の汎用性

この自己中和メカニズムにより、電荷の蓄積を防ぎます。その結果、RFスパッタリングは、金属、半導体、酸化物や窒化物などの絶縁体を含む、あらゆる種類の材料を正常に堆積できます。

トレードオフの理解

堆積速度と効率

特定の導電性材料の場合、DCスパッタリングはRFスパッタリングよりも一般的に堆積速度が高くなります。その直接的で連続的な衝突はより効率的であり、金属の大量生産コーティングにとって好ましいものとなります。

システムのコストと複雑さ

DC電源は、RF電源よりもシンプルで堅牢であり、大幅に安価です。

RFシステムは、電力が電源からプラズマへ効率的に伝達されることを保証するために、複雑でデリケートなインピーダンス整合ネットワークを必要とします。これは、システム全体のコストと運用上の複雑さを増大させます。

中間的な解決策:パルスDCスパッタリング

第3の選択肢であるパルスDCは妥協案を提供します。これは、非常に短いパルスでオン/オフされるDC電源を使用します。

「オフ」時間により、導電性の低いターゲット上の電荷が放散する時間が与えられ、アーク放電が軽減されると同時に、RFよりも高い堆積速度を維持できることがよくあります。これは、反応性スパッタリングや、半絶縁体である材料にとって優れた選択肢です。

目標に合わせた適切な選択

最終的に、最適な方法は、堆積する必要がある材料と生産の優先順位に完全に依存します。

- 金属のコーティングを迅速かつ費用対効果の高い方法で行うことに重点を置く場合: 高い堆積速度と低い装置コストにより、DCスパッタリングが優れた選択肢となります。

- 絶縁材料(セラミック、酸化物など)の堆積に重点を置く場合: DCシステムを悩ませる電荷の蓄積を防ぐように特別に設計されているため、RFスパッタリングが唯一実行可能なオプションです。

- 多様な材料を用いた研究開発に重点を置く場合: RFスパッタリングは最大の柔軟性を提供し、コア機器を変更することなく、あらゆるターゲット材料での実験を可能にします。

- 反応性スパッタリングまたは半絶縁膜の堆積に重点を置く場合: パルスDCを、DCの速度とRFの材料の汎用性のバランスをとった高性能な代替手段として検討してください。

この基本的な違いを理解することで、特定の材料と生産目標に対して最も効率的で効果的なスパッタリング技術を選択できるようになります。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(一定) | 高周波(交流) |

| ターゲット材料 | 導電性材料のみ | すべての材料(導電性、半導体、絶縁体) |

| 主な利点 | 高い堆積速度、低コスト | 材料の汎用性、電荷蓄積の防止 |

| 最適用途 | 高速で費用対効果の高い金属コーティング | セラミック、酸化物、絶縁膜の堆積 |

ラボに最適なスパッタリングソリューションを選択

適切なスパッタリング技術の選択は、高品質で一貫性のある薄膜を実現するために不可欠です。プロジェクトでDCスパッタリングによる高速な金属堆積が必要な場合でも、RFスパッタリングによる絶縁材料のコーティングの汎用性が必要な場合でも、KINTEKは貴社の研究室のニーズを満たす専門知識と装置を備えています。

KINTEKがお客様の研究と生産を支援します:

- 専門家のガイダンス: 当社の専門家が、特定の材料とアプリケーションに最適なスパッタリング方法の選択をお手伝いします。

- 信頼性の高い装置: 当社は、精度と耐久性のために設計された堅牢なDC、RF、パルスDCスパッタリングシステムを提供します。

- 効率の向上: 薄膜堆積プロセスを最適化し、時間とコストを削減します。

完璧な薄膜の堆積準備はできましたか? 今すぐ専門家にご連絡いただき、プロジェクトについてご相談の上、KINTEKのラボ装置がどのように成功を促進できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 実験室および産業用循環水真空ポンプ