誘導ろう付けと炉ろう付けの主な違いは、加熱方法にあります。炉ろう付けは、制御されたチャンバー内でアセンブリ全体を均一に加熱するのに対し、誘導ろう付けは磁場を使用して、接合部のみに急速で局所的な熱を発生させます。この根本的な違いが、速度、コスト、および用途における他のすべての違いを決定します。

これら2つの方法の選択は、どちらが普遍的に「優れている」かではなく、お客様の特定の生産目標にどちらが合致するかです。この決定は、炉のバッチ処理能力と誘導の高速精密さという、中心的なトレードオフにかかっています。

根本的な違い:熱の加え方

加熱メカニズムは、これら2つの強力なろう付けプロセスを区別する決定的な特徴です。これを理解することが、お客様のニーズに合ったものを選択するための鍵となります。

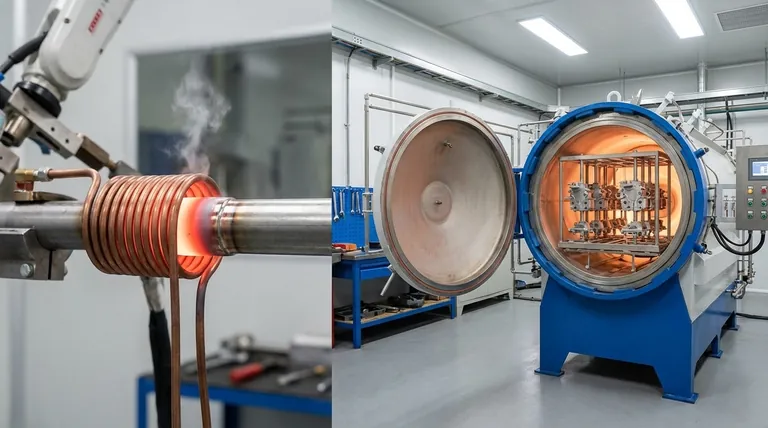

炉ろう付け:アセンブリ全体を浸す

炉ろう付けでは、予備配置されたろう材が取り付けられた部品が炉に装填されます。チャンバー全体と内部のすべての部品は、ゆっくりと均一にろう付け温度まで上昇させられます。

このプロセスは、酸化を防ぐために制御された雰囲気中で行われることがほとんどです。空気を排気する真空ろう付けや、ガスシールドろう付けなどの方法により、クリーンな環境が確保され、バッチ全体で強力で高品質な接合が得られます。

誘導ろう付け:正確で局所的な熱

誘導ろう付けは、銅コイルに高周波交流電流を流します。これにより、接合部の周りに強力で急速に変化する磁場が生成されます。

この磁場は、金属部品内に直接電流(渦電流)を誘導し、部品自身の電気抵抗により非常に急速に加熱させます。熱は内部で発生し、必要な箇所にのみ集中するため、アセンブリの残りの部分は冷たいままです。

主要なプロセス特性の比較

異なる加熱方法は、速度、品質管理、量、柔軟性の点で大きく異なる結果をもたらします。

加熱速度とサイクルタイム

炉ろう付けは、サイクルタイムの長いバッチプロセスです。炉全体とその内容物を加熱するには数時間かかることがあります。しかし、数千の接合部を同時に処理できるため、接合部あたりの時間は非常に短くなります。

誘導ろう付けは、サイクルタイムが非常に短い連続フロープロセスです。加熱は数秒で完了することがよくあります。このため、部品が1つずつ処理される自動生産ラインへの統合に最適です。

接合品質と雰囲気制御

炉ろう付けは、優れた均一な雰囲気制御を提供します。真空または不活性ガス雰囲気は、長い加熱サイクル中に部品全体を酸化から保護し、これは敏感な材料や複雑な形状にとって重要です。

誘導ろう付けは、局所的な雰囲気制御を提供します。特殊なチャンバー内で実行することもできますが、多くの場合、酸化を防ぐためにフラックスを使用するか、接合部を狙ったシールドガスの流れを使用して大気中で行われます。接合部の品質は優れていますが、部品の残りの部分は保護されません。

生産量と拡張性

炉ろう付けは、大量のバッチ生産に優れています。その強みは、大型、複雑、または異なるサイズの混合など、大量の部品を単一の実行で処理できる能力にあります。ろう材は通常、装填前に各部品に事前に配置されます。

誘導ろう付けは、大量の連続生産に優れています。一度に1つの接合部をろう付けするように設計されていますが、驚異的な速度で、年間何百万もの同一部品を生産する専用の製造セルに最適です。

トレードオフの理解

どちらの方法にも限界がないわけではありません。決定を下すには、運用上の利点と潜在的な欠点を比較検討する必要があります。

エネルギー消費

誘導加熱は、部品あたりで非常にエネルギー効率が高いです。電気エネルギーをワークピース内で直接熱に変換し、無駄がほとんどありません。

炉ろう付けは、部品あたりのエネルギー効率は低く、炉チャンバー全体、ラック、および内部のすべてのアセンブリの全質量を加熱する必要があるためです。ただし、完全に装填された炉の場合、接合部あたりのエネルギーコストは非常に競争力があります。

部品の歪みと応力

炉ろう付けのゆっくりとした均一な加熱と冷却は、熱衝撃と応力を最小限に抑えるため、歪みを起こしやすい繊細なまたは複雑なアセンブリに優れた選択肢となります。

誘導の急速で局所的な加熱は、適切に設計されていないと熱応力を発生させる可能性があります。高温の接合部と低温の部品本体との間の急激な温度差を管理する必要があります。

ツーリングと柔軟性

炉は非常に柔軟性が高く、単一のバッチでさまざまな部品の形状やサイズを最小限の特定のツーリングで処理できます。

誘導ろう付けは、特定の接合部形状ごとにカスタム設計された誘導コイルを必要とします。これにより、少量多品種生産では柔軟性が低下しますが、一度設定すれば完璧な再現性が保証されます。

アプリケーションに合った正しい選択をする

正しいプロセスを選択するには、プロジェクトの主な制約と目標を分析してください。

- 大型で複雑なアセンブリ、または数千の小さな部品を一度にろう付けすることに重点を置く場合:炉ろう付けは、そのバッチ容量と均一な加熱により理想的な選択肢です。

- 特定の部品のろう付けステップを高速な自動生産ラインに統合することに重点を置く場合:誘導ろう付けは、比類のない速度、精度、再現性を提供します。

- 最高の純度の接合部を実現し、コンポーネント全体の酸化を完全に防ぐことに重点を置く場合:真空炉ろう付けは、可能な限り最も制御された環境を提供します。

最終的に、お客様の決定は、バッチ処理の均一な制御と、連続フローの集中的な速度のどちらがお客様の運用に利益をもたらすかによって導かれます。

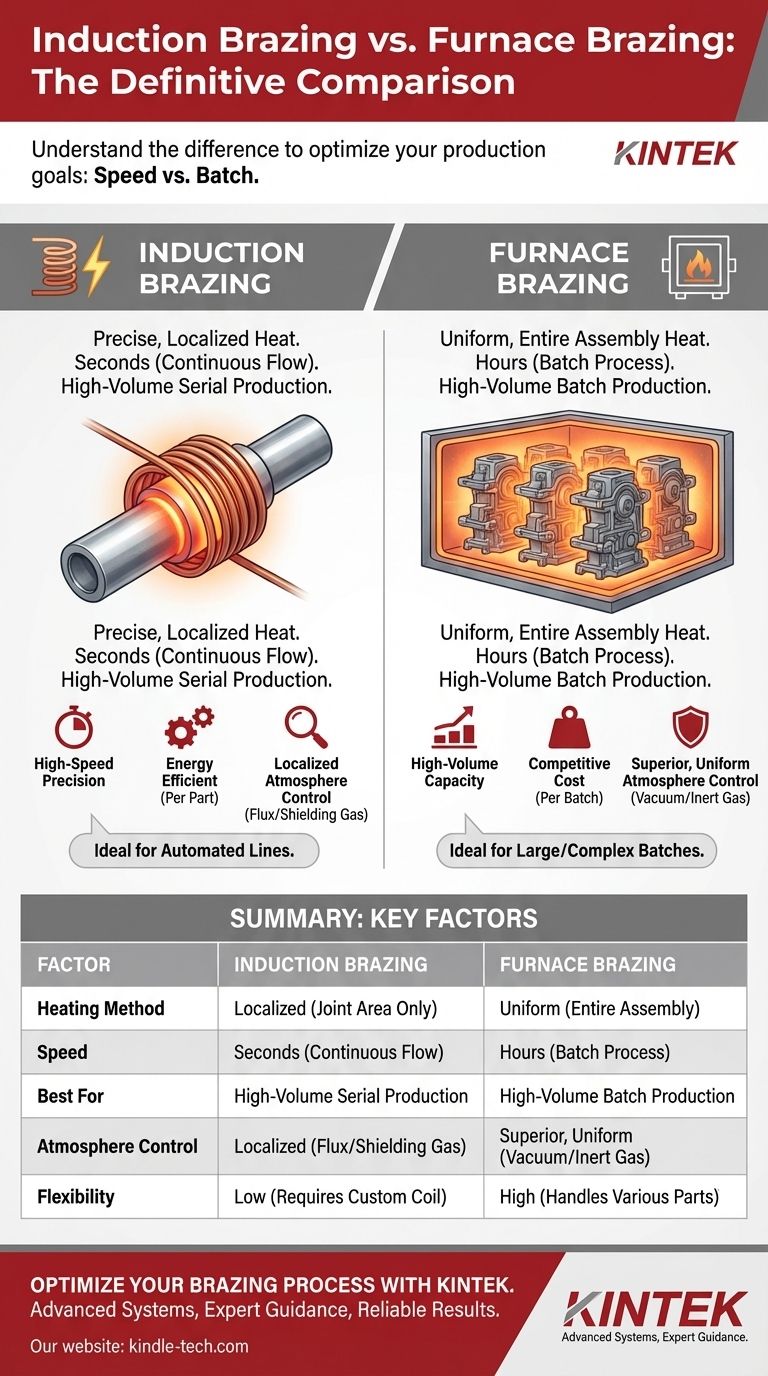

要約表:

| 要因 | 誘導ろう付け | 炉ろう付け |

|---|---|---|

| 加熱方法 | 局所的(接合部のみ) | 均一(アセンブリ全体) |

| 速度 | 数秒(連続フロー) | 数時間(バッチプロセス) |

| 最適用途 | 大量連続生産 | 大量バッチ生産 |

| 雰囲気制御 | 局所的(フラックス/シールドガス) | 優れて均一(真空/不活性ガス) |

| 柔軟性 | 低い(カスタムコイルが必要) | 高い(様々な部品に対応) |

KINTEKでろう付けプロセスを最適化

適切なろう付け方法を選択することは、生産効率と製品品質にとって非常に重要です。自動化ライン用の誘導ろう付けの高速精密さが必要な場合でも、複雑なアセンブリ用の炉ろう付けのバッチ処理能力が必要な場合でも、KINTEKは、お客様のラボおよび製造ニーズをサポートする専門知識と機器を提供します。

KINTEKが提供するもの:

- 高度なろう付けシステムと消耗品

- お客様のアプリケーションに最適な方法を選択するための専門的なガイダンス

- 一貫した高品質の結果を保証する信頼性の高い機器

ろう付け作業を強化する準備はできましたか? 今すぐ専門家にお問い合わせください。お客様の特定の要件について話し合い、KINTEKのソリューションがお客様の成功をどのように推進できるかを発見してください。

ビジュアルガイド