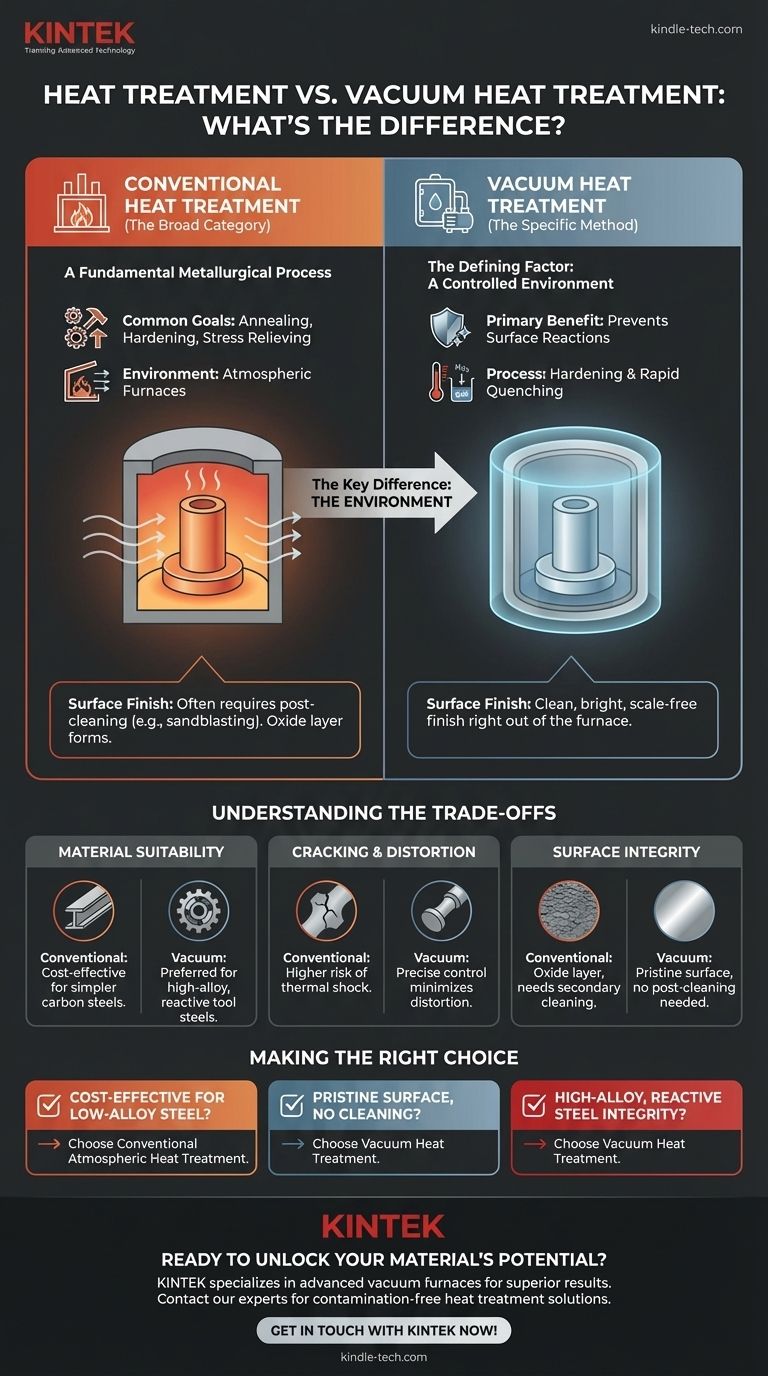

根本的な違いは、「熱処理」が材料の物理的特性を変化させるために使用されるプロセスの広範なカテゴリであるのに対し、「真空熱処理」はそのカテゴリ内の特定の方法であるという点です。真空法の決定的な特徴は、プロセスが空気を取り除いた炉内で行われ、制御された汚染のない環境を作り出すことです。

従来の熱処理と真空熱処理の選択は、目標ではなく環境に関するものです。真空熱処理は、大気中の汚染から材料の表面を保護することが、目的の最終特性を達成するために極めて重要である場合に選択されます。

熱処理とは?(広範なカテゴリ)

基本的な冶金プロセス

熱処理とは、金属または合金の微細構造を変化させるために使用される一連の制御された加熱および冷却プロセスを指します。

この制御された熱サイクルは、部品の形状を変えることなく、硬度、強度、靭性、延性、弾性などの特性を意図的に変更します。

一般的な目標と方法

熱処理の目標は多岐にわたります。一般的なプロセスには、材料を軟化させるための焼なまし、強度を高めるための焼入れ、製造中に生じた内部張力を低減するための応力除去などがあります。

従来の環境

ほとんどの従来の熱処理方法は、大気炉で行われます。これは、部品が加熱サイクル中に大気(酸素、窒素、その他の元素で構成される)にさらされることを意味します。

真空熱処理とは?(特定のメソッド)

決定的な要因:制御された環境

真空熱処理は、密閉された炉チャンバー内で実行されるプロセスであり、空気やその他のガスが排出されて真空が作成されます。

この低圧環境が主な差別化要因です。大気中の元素、特に酸素を除去することにより、高温での金属表面での化学反応を防ぐことができます。

主な利点:表面反応の防止

真空を使用する主な目的は、酸化(スケール発生)や脱炭(鋼の表面から炭素が失われること)などの望ましくない表面反応を防ぐことです。

これにより、炉から取り出した部品の表面はきれいで明るく、変化しておらず、後続の洗浄作業が不要になることがよくあります。

高性能な焼入れプロセス

他の目的にも使用できますが、真空熱処理は、より高性能な材料の焼入れプロセスとして最も一般的に使用されます。

部品は真空中で特定の高温に加熱され、その後、不活性ガス、油、またはポリマーを使用して急速に冷却(焼入れ)され、最終的に目的の硬度が得られます。

トレードオフの理解

表面仕上げと清浄度

真空処理された部品は、炉から取り出した直後に優れたスケールフリーの表面仕上げが得られます。従来の工法では、サンドブラストや研削などの二次プロセスで除去する必要がある酸化層が残ることがよくあります。

材料の適合性

真空熱処理は、表面汚染の影響を受けやすい高合金工具鋼やその他の反応性材料にとって、好ましく、しばしば必要とされる方法です。従来の工法は、より単純な炭素鋼に対しては通常十分であり、コスト効率も優れています。

亀裂と変形

真空炉で可能な高度に制御された加熱および冷却サイクルは、熱衝撃を低減できます。この正確な制御により、特に複雑な部品形状において、亀裂や変形の危険性を最小限に抑えることができます。

用途に応じた適切な選択

最終的なコンポーネントの性能と寿命を確保するためには、適切な熱処理方法を選択することが不可欠です。あなたの決定は、使用する材料と要求される表面完全性によって導かれるべきです。

- コスト効率の高い低合金炭素鋼の処理が主な焦点である場合: 従来の雰囲気熱処理が最も実用的な選択肢となることがよくあります。

- 二次洗浄を必要としない完璧な表面仕上げが主な焦点である場合: 真空熱処理が優れた選択肢です。

- 高合金鋼、反応性鋼、または工具鋼の完全性が主な焦点である場合: 表面劣化を防ぎ、最適な性能を確保するために真空熱処理が必要です。

結局のところ、適切な熱処理環境を選択することが、材料の潜在能力を最大限に引き出す鍵となります。

要約表:

| 特徴 | 従来の熱処理 | 真空熱処理 |

|---|---|---|

| 環境 | 大気炉(空気) | 密閉真空チャンバー |

| 表面仕上げ | 事後洗浄(例:サンドブラスト)が必要な場合が多い | クリーンで明るく、スケールフリーの仕上げ |

| 最適 | 単純な炭素鋼のコスト効率の高い処理 | 高合金工具鋼および反応性材料 |

| 主な利点 | 一般的な特性変化 | 酸化と脱炭を防止 |

精密な熱処理で材料の潜在能力を最大限に引き出す準備はできましたか?

KINTEKでは、高合金鋼やデリケートな材料が必要とする汚染のない熱処理を確実に提供するため、真空炉を含む高度な実験装置の提供を専門としています。当社のソリューションは、優れた硬度の達成、歪みの最小化、コストのかかる二次洗浄工程の排除に役立ちます。

研究および生産成果を向上させるために、当社のラボ機器と消耗品について、当社の専門家にご相談ください。

ビジュアルガイド