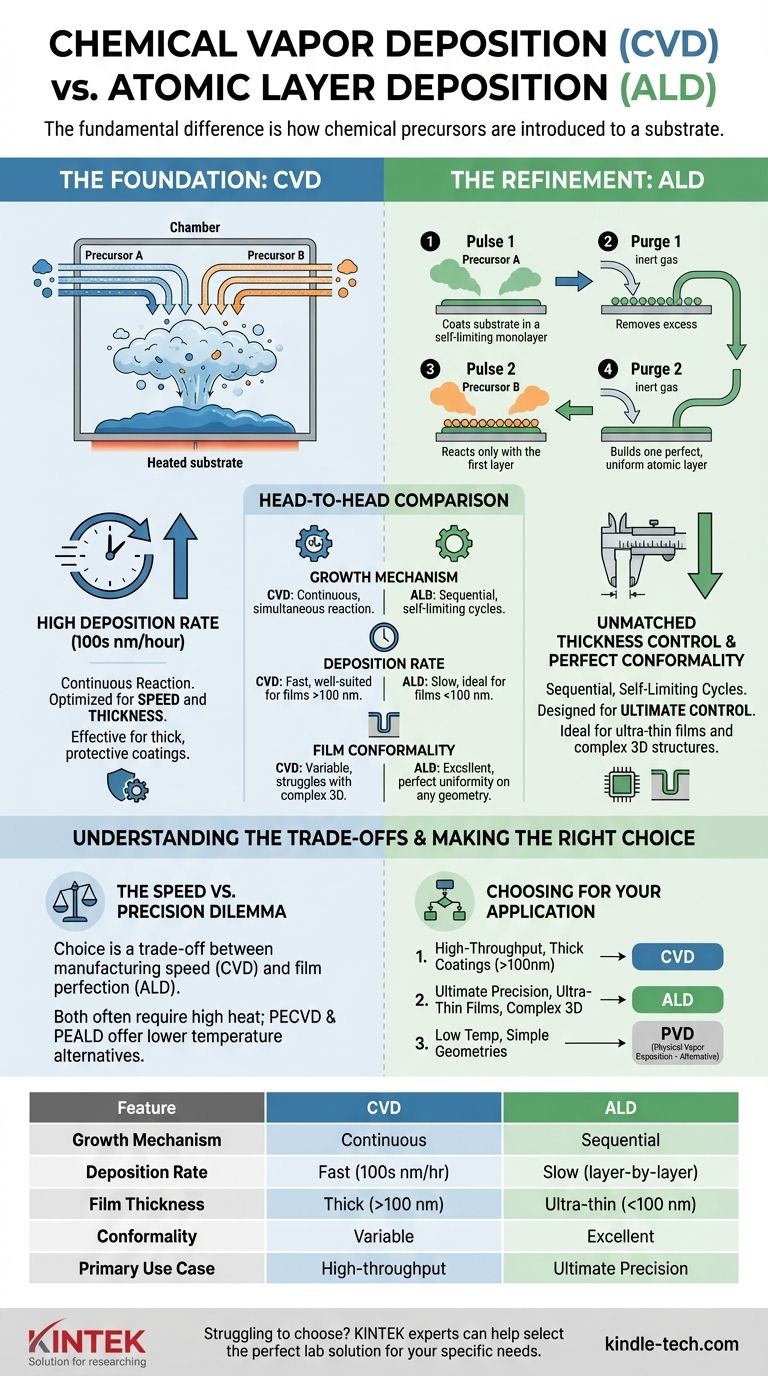

化学気相成長(CVD)と原子層堆積(ALD)の根本的な違いは、化学前駆体を基板に導入する方法にあります。CVDでは、前駆体が同時に供給され、連続的な反応によって迅速に膜が形成されます。ALDでは、前駆体が順次、別々のパルスで導入され、自己制限的な反応によって膜が原子層ごとに形成されます。

どちらも化学堆積法ですが、CVDは速度と膜厚に最適化されているのに対し、ALDは、最も複雑な3D構造であっても、膜の均一性とコンフォーマル性を究極的に制御するために設計された、より遅く、より精密なバリアントです。

基礎:化学気相成長(CVD)を理解する

CVDの仕組み

化学気相成長(CVD)は、基板(またはワークピース)を反応チャンバー内に置き、加熱するプロセスです。

次に、前駆体として知られる1つ以上の揮発性ガス状化学物質がチャンバーに導入されます。これらのガスは、加熱された基板表面で反応または分解し、安定した固体膜を形成し、揮発性の副生成物を残して除去されます。

これは、複数の色の塗料が同時にキャンバスに吹き付けられ、色が混ざり合って連続的に層を形成する様子を想像すると良いでしょう。

CVDの主な特徴

CVDの主な利点は、その高い堆積速度です。前駆体が存在する場所であればどこでも化学反応が連続的に起こるため、膜は比較的迅速に成長し、多くの場合、1時間あたり数百から数千ナノメートルの速度で成長します。

このため、CVDは、スループットが重要な産業用途において、厚い保護膜や機能性コーティングを作成するのに非常に効果的です。

洗練:CVDのサブタイプとしての原子層堆積(ALD)

自己制限的な反応サイクル

ALDは、CVDの精密なサブクラスとして理解するのが最適です。ALDは、前駆体を同時に導入するのではなく、反応を明確な自己制限的なステップのシーケンスに分解します。典型的な2つの前駆体サイクルは次のようになります。

- パルス1:最初の前駆体ガスがチャンバーにパルスされます。利用可能なすべての反応サイトが占有されるまで基板表面と反応します。それ以上の反応は起こらず、プロセスは自己制限的になります。

- パージ1:チャンバーは不活性ガスでパージされ、余分な前駆体分子がすべて除去されます。

- パルス2:2番目の前駆体ガスがパルスされます。これは、堆積されたばかりの最初の前駆体層と排他的に反応します。この反応も自己制限的です。

- パージ2:チャンバーは再びパージされ、未反応の前駆体と副生成物が除去され、目的の材料の正確に1原子層が残ります。

この4ステップのサイクルは、目的の膜厚を形成するために数百回または数千回繰り返されます。

層ごとの制御の力

この綿密な周期的プロセスが、ALDに独自の利点をもたらします。各サイクルで単一の均一な原子層が堆積されるため、オングストロームレベルまで比類のない膜厚制御が可能です。

さらに、このプロセスは、見通し線堆積ではなく、気体拡散と表面反応に依存するため、完璧なコンフォーマル性を実現します。ALD膜は、平坦な表面、深い溝の内部、または複雑な3Dナノポアのコーティングであっても、完全に均一な膜厚になります。

直接比較:CVD vs. ALD

成長メカニズム

CVD:複数の前駆体の連続的かつ同時的な反応。成長速度は、温度、圧力、ガス流量などの要因に依存します。 ALD:自己制限的な表面反応を伴う逐次的、周期的なプロセス。成長は、実行されるサイクルの数のみによって決定されます。

堆積速度

CVD:速い。数百ナノメートルから数マイクロメートル厚の膜に適しています。 ALD:非常に遅い。精度が最重要視される、通常100ナノメートル未満の超薄膜に最適です。

膜のコンフォーマル性

CVD:可変。深い溝や複雑な3D形状を均一にコーティングするのに苦労することがあります。 ALD:優れている。基板の形状やアスペクト比に関係なく、完全に均一なコーティングを提供します。

トレードオフを理解する

速度と精度のジレンマ

CVDとALDの選択は、製造速度と膜の完璧さの間の古典的な工学的トレードオフです。

CVDは高いスループットを実現し、均一性のわずかなばらつきが許容される厚い膜に対して費用対効果が高いです。ALDは、時間と、結果として部品あたりのコストの増加を犠牲にして、比類のない精度とコンフォーマル性を提供します。

プロセス条件

どちらの技術も、化学反応を促進するために通常高温を必要とするため、損傷や応力を引き起こすことなく使用できる基板の種類が制限される可能性があります。

ただし、プラズマ強化CVD(PECVD)やプラズマ強化ALD(PEALD)のような高度なバリアントは、より低い温度で動作できるため、適用範囲が広がります。

アプリケーションに最適な選択をする

適切な方法を選択するには、プロジェクトの主な目標を明確に理解する必要があります。

- 高スループット生産または厚いコーティング(>100 nm)が主な焦点である場合:CVDは、その速度と費用対効果の点で優れた選択肢です。

- 超薄膜の究極の精度、または複雑な3D構造の完璧な均一性が主な焦点である場合:特に高度なマイクロエレクトロニクスやナノテクノロジーでは、ALDが必要な技術です。

- プロセスが低温と単純な形状を必要とする場合:化学反応に依存しない、まったく異なるカテゴリの物理気相堆積(PVD)も検討できます。

最終的に、アプリケーションの不完全性に対する許容度が、適切な堆積技術を決定します。

要約表:

| 特徴 | 化学気相成長(CVD) | 原子層堆積(ALD) |

|---|---|---|

| 成長メカニズム | 連続的、同時反応 | 逐次的、自己制限サイクル |

| 堆積速度 | 速い(1時間あたり数百ナノメートル) | 遅い(層ごと) |

| 膜厚 | 厚いコーティング(>100 nm) | 超薄膜(<100 nm) |

| コンフォーマル性 | 可変、複雑な3D形状に苦労する | 優れている、あらゆる形状で完璧な均一性 |

| 主な使用例 | 高スループット、厚いコーティング | 究極の精度、複雑な3D構造 |

研究室の特定のニーズに合った堆積技術の選択に苦労していますか? KINTEKは、CVDとALDの両方のプロセスに対応する研究室機器と消耗品の提供を専門としています。当社の専門家が、研究や生産に必要な正確な膜品質、均一性、スループットを実現するための完璧なソリューションを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。お客様のアプリケーションについて話し合い、KINTEKが研究室の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料