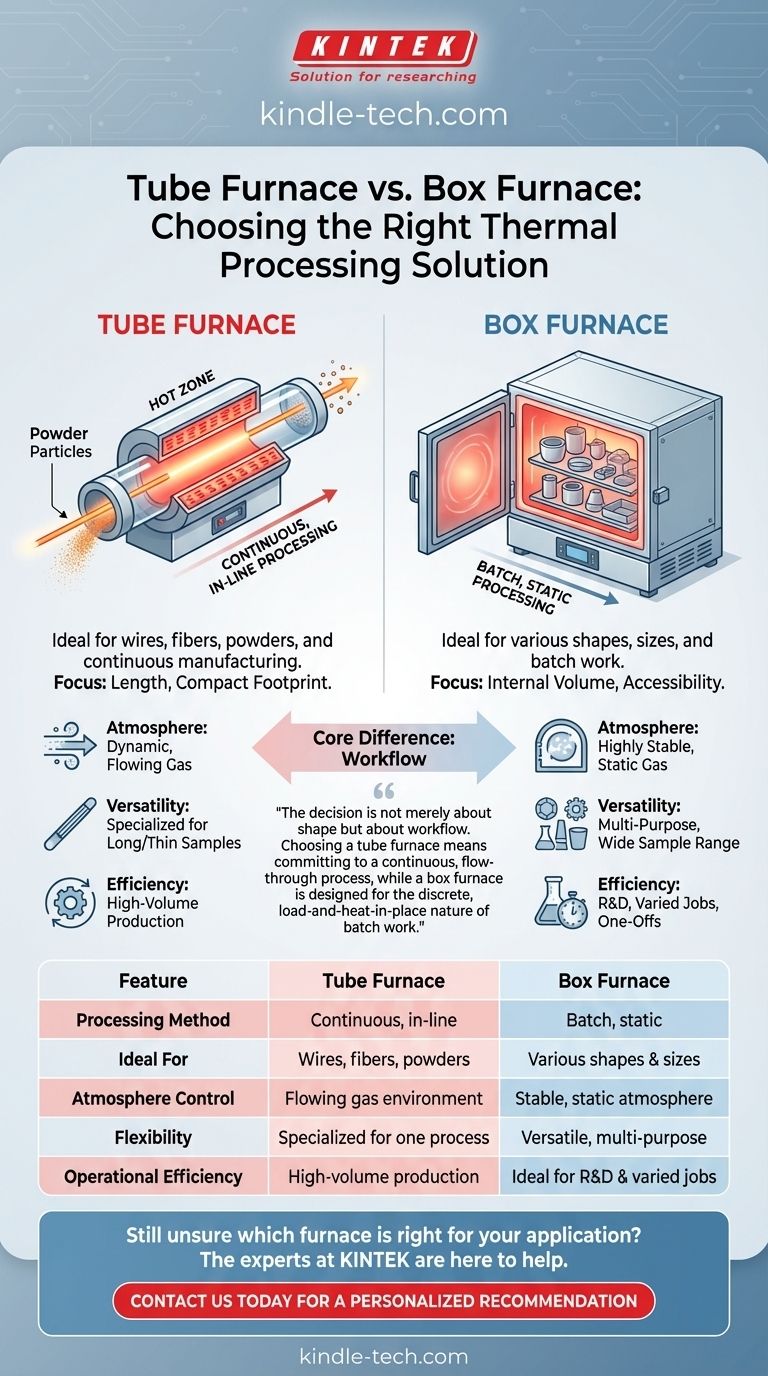

基本的に、チューブ炉とボックス炉の主な違いは、その基本的な設計と可能にする加熱プロセスの種類にあります。チューブ炉は、材料が狭い円筒形のチューブを通過する際に加熱するため、連続的なインラインプロセスに最適です。ボックス炉(チャンバー炉またはマッフル炉とも呼ばれます)は、密閉された静的なチャンバー内に配置された材料を加熱するため、バッチ処理の標準となります。

決定は単なる形状ではなく、ワークフローに関するものです。チューブ炉を選択することは連続的なフロープロセスに専念することを意味し、ボックス炉はバッチ作業の離散的で、その場で加熱する性質のために設計されています。

根本的な違い:処理方法

最も重要な区別は、加熱サイクル中に材料がどのように扱われるかにあります。この単一の要因が、炉の設計と応用の他のすべての側面に影響を与えます。

チューブ炉:連続処理

チューブ炉は、中央のセラミックまたは金属製のチューブを中心に構築されています。発熱体は、このチューブの外周に配置されています。

ワイヤー、繊維、粉末などの材料は、チューブの一方の端から供給され、ホットゾーンを移動しながら加熱され、もう一方の端から排出されます。これにより、連続的またはインラインでの製造および分析に本質的に適しています。

ボックス炉:バッチ処理

ボックス炉は、高温オーブンのように機能します。チャンバー全体が加熱ゾーンであり、発熱体は通常、内壁の周りに配置されています。

サンプルはラックやトレイの上にチャンバー内に配置され、ドアが密閉され、バッチ全体が静的な環境で一緒に加熱されます。プロセスが完了すると、チャンバーが冷却され、バッチが取り出されます。

主要な設計と性能属性の比較

コアとなる処理の違いを理解することは、物理的な設計、雰囲気制御、および全体的な汎用性におけるトレードオフを明確にするのに役立ちます。

物理的な形状と設置面積

チューブ炉は特徴的に細長く円筒形であり、その結果、よりコンパクトで狭い設置面積になります。それらは体積ではなく、長さに重点を置いて設計されています。

ボックス炉は長方形であり、より大きな内部チャンバーと断熱ドアを収容するために、より多くの床面積を必要とします。その設計は、内部の容積とアクセスのしやすさを優先します。

雰囲気制御と安定性

チューブ炉では、特定の雰囲気(窒素やアルゴンなど)をサンプルと一緒にチューブ内に流すことができます。これは、動的なガスの流れの環境を必要とするプロセスに最適です。

ボックス炉は密閉されたチャンバーであるため、非常に安定した均一な静的雰囲気を作り出すことに優れています。パージして密閉すると、加熱サイクル全体を通して内部環境は一貫したままになり、これは多くのデリケートな処理にとって重要です。

加熱の均一性

ボックス炉は、サンプルが移動せず、発熱体に囲まれているため、広い体積全体でより優れた静的温度均一性を一般的に提供します。

チューブ炉では、均一性は中央の「ホットゾーン」の長さに沿って測定されます。材料が炉に出入りするにつれて温度勾配が生じます。

サンプルの汎用性

チューブ炉は高度に専門化されています。それらは、シャフト、ストリップ、または焼成用の材料など、チューブを通過させることができる長くて細い材料、または粉末状の材料に最適です。

ボックス炉は、ラボの多用途な「主力」です。その開いたチャンバーは、小さなるつぼから大きくてかさばる部品まで、多種多様なサンプルのサイズと形状を収容できます。

トレードオフの理解

これら2つの設計の選択は、特定のアプリケーションにおけるコスト、効率、柔軟性のバランスを取ることを伴います。

柔軟性 対 特化

主なトレードオフは汎用性です。ボックス炉は数え切れないほどの異なる作業を処理できるため、研究開発や多様なニーズを持つジョブショップの定番となります。

チューブ炉は専門家のツールであり、1種類の連続プロセスに最適化されています。その1つのタスクは例外的な効率で実行しますが、ボックス炉の柔軟性はありません。

運用効率

単一製品の大量生産の場合、連続チューブ炉の方が効率的です。ラックやバスケットの必要性を排除し、バッチ作業に典型的な繰り返しの加熱および冷却サイクルによるエネルギーの無駄を削減します。

ボックス炉でのバッチ処理は、積み込みと積み下ろしにより多くの手作業を必要とします。連続生産ではエネルギー効率は劣りますが、単発の仕事やプロセス開発には理想的です。

コストと複雑さ

一般的に、ボックス炉はシステムがそれほど複雑ではなく、メンテナンスが容易で、同じ体積であればコストが低くなる傾向があります。

連続チューブ炉システムは、特に自動化された生産ラインに統合されている場合、より複雑になる可能性があります。これは、初期投資とメンテナンスコストが高くなる可能性があります。

目標に合った正しい選択をする

正しい炉を選択するには、達成したい温度だけでなく、プロセスの性質と材料に焦点を当ててください。

- 主な焦点が、均一な材料(ワイヤー、繊維、粉末)の大量、連続生産である場合: チューブ炉はインラインプロセスに合わせて特別に設計されています。

- 主な焦点が、さまざまなサンプルのサイズと形状に対する多目的の熱処理である場合: ボックス炉は必要な本質的な柔軟性を提供します。

- 主な焦点が、非常に安定した均一で静的なガス雰囲気を必要とするプロセスである場合: 密閉型ボックス炉は優れた環境制御を提供します。

- 主な焦点が、長くて細いサンプルや小規模でのインラインプロセスのシミュレーションを含む研究である場合: 実験室用チューブ炉が理想的な選択肢です。

最終的に、あなたの選択は、材料が熱の中を連続的に移動する必要があるか、それとも離散的で制御された目的地で静止する必要があるかによって決まります。

要約表:

| 特徴 | チューブ炉 | ボックス炉 |

|---|---|---|

| 処理方法 | 連続、インライン | バッチ、静的 |

| 理想的な対象 | ワイヤー、繊維、粉末 | さまざまな形状とサイズ |

| 雰囲気制御 | ガスが流れる環境 | 安定した静的雰囲気 |

| 柔軟性 | 1つのプロセスに特化 | 多用途、多目的 |

| 運用効率 | 大量生産 | R&Dおよび多様な作業に最適 |

まだアプリケーションに適した炉がわからない場合は、 KINTEKの専門家がお手伝いします。私たちは、チューブ炉の連続フローが必要な場合でも、ボックス炉の多用途なバッチ処理が必要な場合でも、特定の熱処理ニーズに最適なラボ機器ソリューションを提供することを専門としています。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、ラボの効率と結果を向上させるための個別のおすすめを入手してください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉