真空焼入れは、その核心において、熱処理プロセスに対する比類のない制御を提供します。酸素のない環境で金属部品を加熱することにより、優れた材料の完全性、クリーンで明るい表面仕上げ、最小限の寸法歪みを持つ部品を製造します。これにより、一般的な欠陥が排除され、二次加工ステップの必要性が減少します。

真空焼入れの根本的な利点は、より硬い部品を作るだけでなく、予測可能で再現性のある品質を保証することです。これにより、熱処理は欠陥の潜在的な原因から、最終部品の信頼性を高め、総生産コストを削減することさえできる精密な製造ステップへと変貌します。

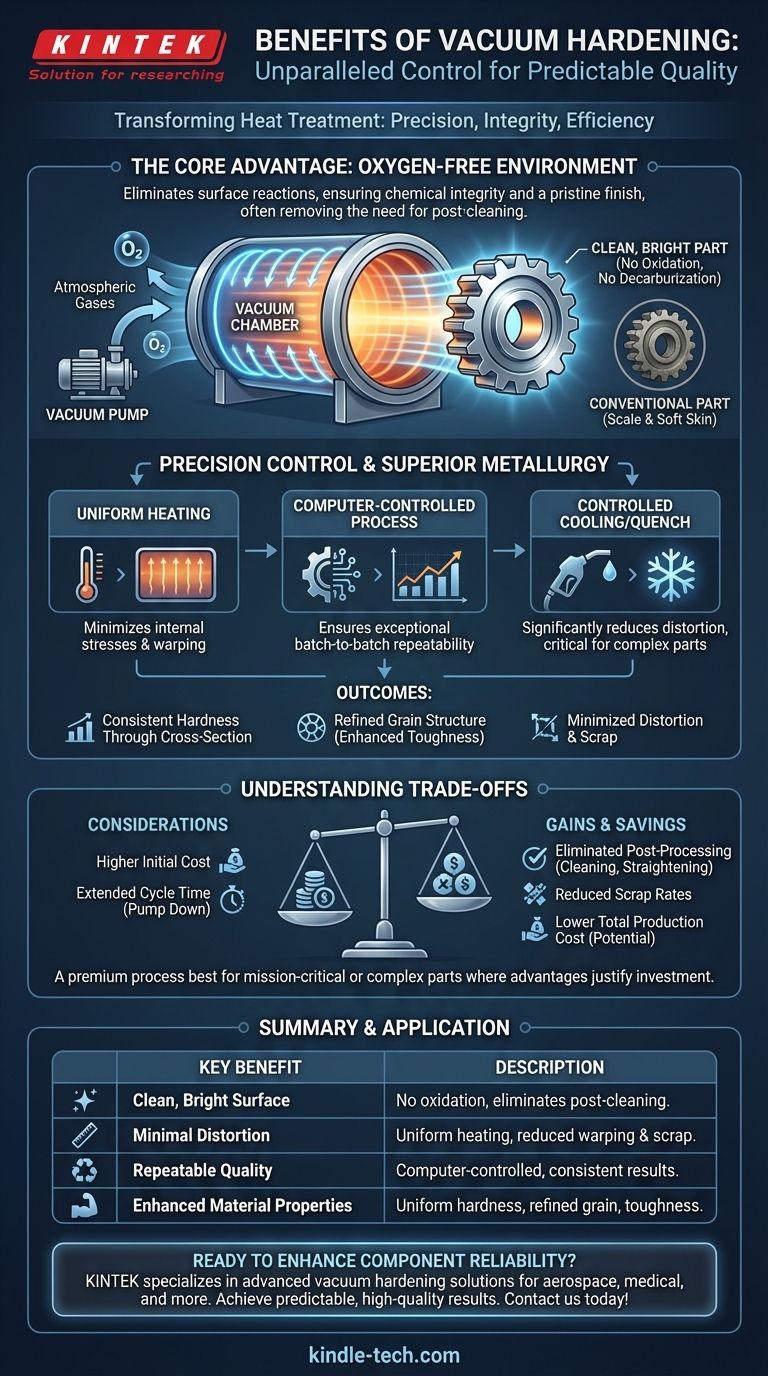

根本的な利点:無酸素環境

真空焼入れの「真空」は、その利点の鍵です。炉室から主に酸素である大気ガスを除去することにより、プロセスは高温での金属の挙動を根本的に変えます。

表面酸化と脱炭の防止

焼入れ温度では、鋼は酸素と容易に反応し、表面にスケール(酸化)層を形成します。また、表面層から炭素を失う(脱炭)こともあり、その結果、柔らかく弱い外皮が生じます。

真空環境は、これらの反応に必要な酸素を排除します。これにより、部品の表面化学が変化せず、スケールがないことが保証されます。

化学的に純粋な表面の実現

真空焼入れされた部品は、炉からクリーンで明るく、スケールがない状態で出てくるため、多くの場合、それ以上の機械的または化学的洗浄を必要としません。

これにより、サンドブラスト、研削、酸洗などの後処理ステップ全体が不要になり、製造ワークフローにおける時間とコストを大幅に節約できます。

精密な制御と再現性

現代の真空炉は、大気炉では匹敵できないレベルのプロセス制御を提供する高度に設計されたシステムです。

比類のない温度均一性

真空炉は、優れた断熱性と精密で均一な加熱を提供します。これにより、複雑な形状や薄い部分を含む部品全体が、同じ速度で目標温度に到達することが保証されます。

この均一性により、反りや歪みの原因となる内部応力が最小限に抑えられ、高精度部品にとって重要な利点となります。

コンピュータ制御プロセス

真空焼入れは、完全に自動化されたコンピュータ制御プロセスです。加熱速度や保持時間から圧力や冷却焼入れまで、すべてのパラメーターが正確に調整されます。

この高度な制御により、バッチからバッチへの優れた再現性が実現され、部品の一貫性が不可欠な航空宇宙や医療機器などの産業にとって不可欠です。

優れた冶金学的結果

クリーンな環境と精密な制御の組み合わせは、最終製品の材料特性の改善と信頼性の向上に直接つながります。

断面全体にわたる一貫した硬度

このプロセスは、表面脱炭によって引き起こされる軟らかい外層なしに、部品の断面全体にわたって指定された強度と硬度特性を達成します。

歪みと反りの最小化

均一な加熱と制御された冷却(多くの場合、高圧ガス焼入れを使用)を保証することにより、真空焼入れは歪みのリスクを大幅に低減します。

これは、寸法公差の維持が最重要である複雑な、薄肉の、または大型の部品にとって重要です。これにより、不良率が低下し、費用のかかる矯正作業が不要になります。

微細な結晶粒構造

適切な真空熱処理サイクルは、微細で均一なオーステナイト結晶粒構造をもたらします。この微細な結晶粒は、靭性や疲労抵抗の向上など、機械的特性の改善に直接貢献します。

トレードオフの理解

強力である一方で、真空焼入れは普遍的な解決策ではありません。客観的な評価には、その特定のコストと考慮事項を認識する必要があります。

初期費用と複雑さ

真空炉は、従来の雰囲気炉と比較して、かなりの設備投資を伴います。これは、部品あたりの処理コストが高くなる可能性があります。

この決定は、後処理の削減と不良率の低下による節約と比較検討する必要があります。

プロセスサイクル時間

炉を必要な真空レベルまで排気するのに必要な時間は、一部の雰囲気プロセスと比較して、全体のサイクル時間を延長する可能性があります。

ただし、これは下流の洗浄または矯正作業の完全な排除によって相殺され、総ドアツードアの製造時間を短縮できる可能性があります。

用途への適合性

表面仕上げと厳密な公差が重要でない低炭素鋼製の単純な部品の場合、真空焼入れの利点は追加コストを正当化しない可能性があります。これは、その利点が製造または性能の課題を直接解決する場合に最も適したプレミアムプロセスです。

アプリケーションに適した選択をする

適切な熱処理方法の選択は、部品の最終用途要件と全体的な製造目標に完全に依存します。

- ミッションクリティカルな性能と信頼性に重点を置く場合:真空焼入れは、均一で再現性のある冶金特性を持つ欠陥のない部品を製造できるため、優れた選択肢です。

- 総製造コストの削減に重点を置く場合:洗浄や矯正などの二次作業を排除する可能性について真空焼入れを評価し、より低い正味コストを実現できる可能性があります。

- 複雑なまたは薄肉の形状の処理に重点を置く場合:このプロセスの最小限の歪みと均一な加熱は、厳密な寸法公差を維持し、不良を回避するために不可欠です。

最終的に、真空焼入れの選択は、予測可能な品質と最終部品の完全性への投資です。

要約表:

| 主な利点 | 説明 |

|---|---|

| クリーンで明るい表面 | 酸化や脱炭がなく、後処理の必要がありません。 |

| 最小限の歪み | 均一な加熱と制御された冷却により、反りや不良を低減します。 |

| 再現性のある品質 | コンピュータ制御プロセスにより、バッチからバッチへの安定した結果を保証します。 |

| 強化された材料特性 | 均一な硬度と微細な結晶粒構造により、靭性を実現します。 |

部品の信頼性を高め、製造コストを削減する準備はできていますか? KINTEKは、航空宇宙や医療機器などの産業向けに調整された高度な真空焼入れソリューションを含む、精密ラボ機器を専門としています。当社の専門知識により、最小限の後処理で予測可能で高品質な結果を達成できます。今すぐお問い合わせください。当社の真空炉がお客様の特定の熱処理ニーズをどのように満たすことができるかについてご相談ください!

ビジュアルガイド